1前言

在电镀工业中危害最严重的要数氰化物和六价铬。前国家经贸委在2002年发布了32号文件,规定到2003年年底全面禁用剧毒的氰化钠。虽然该禁令执行起来有一定困难,在时间上和某些工艺上似乎还有申诉和商榷的余地,但其出发点和积极意义是无可厚非的。

氰化物毕竟是剧毒物品,一个人只要吞服0.3克就会有生命危险。笔者虽未作过统计,究竟我国电镀行业每年要消耗多少氰化物?但估计要以万吨来计算。

以目前实际情况来看,电镀中所用氰化物工艺要数氰化镀锌量最大。据上海电镀行业调查得知,氰化镀锌需用的氰化钠,约占全部氰化钠用量70%,也就是它所用的氰化钠要比其它各镀种的总和(包括镀镍层的退除)还要多一倍左右。虽然对全国情况还不了解,但仅从上海和宁波两市调查得知,两市电镀锌需用氰化钠每年要超过2000吨。如果不好好治理含氰废水,它的危害性就可见一斑了;但如要彻底治理,所需费用很高。牵牛要牵牛鼻子,笔者认为,当前电镀行业贯彻清洁生产的重点就是要抓好使镀锌工艺实现无氰化。从技术上说,与其它镀种相比,氰化镀锌工艺恰恰比其它镀种更容易实现无氰化。

我国的无氰镀锌技术有着坚实的基础,其中氯化物所能达到的技术水平并不比国外的差。以DE和DPE两大添加剂为代表的锌酸盐镀锌,具有较好的分散能力,镀层结晶较细致,加入香兰素或其它芳香醛,能获取光亮的镀层。缺点是:

(1)镀层的应力较大,如厚度超过15μm时,有较为严重的脆性;

(2)镀液的耐温性较差,槽液温度超过40℃镀层结晶明显变粗,光亮度达不到要求;

(3)镀液的深镀能力还不及氰化镀锌;

(4)电流密度范围还不够宽等。

这几年国外的无氰碱性镀锌添加剂有较大的改进,有些公司推出了所谓“环保镀锌”工艺;这种“环保镀锌”其实是性能较好的可完全代替氰化镀锌工艺的无氰碱性镀锌工艺。其关键是使用了几种好的添加剂;但也有一些问题,如有的公司推出的环保镀锌添加剂有四五种之多,用户控制起来自然会有一些困难;另外温度范围也不够宽,需要有冷却装置,要用强制冷却设备,从工艺上来说,诚然是合理的,但鉴于我国的国情,仿佛以不用冷冻机更好;另外,价格也较贵,使用户生产成本提高。国内也有几家公司研制出了高性能的这类添加剂,他们大都考虑了上述这一问题,所以研制出的添加剂适应温度范围就较宽,价格也相对较低,成本能低于氰化镀锌工艺。

为了实现电镀清洁生产的要求,从源头着手,最好能革掉氰化镀锌工艺。这就要研究性能更好的无氰碱性镀锌的添加剂。我厂与无锡钱桥助剂厂合作,在原有94无氰碱性镀锌添加剂的基础上,又开展了试验,经过一段时间的努力,终于试验成功了一种高性能的以JZ-04作添加剂的无氰碱性镀锌新工艺,解决了原来无氰碱性镀锌存在的问题。

2添加剂的研究

众所周知,无氰碱性镀锌的质量取决于添加剂的质量的优劣。要提高锌盐镀锌工艺的质量需得从改进添加剂着手,也就是要跳出DE和DPE之类的环氧氯丙烷与有机胺缩合物的框子,走更新的道路。

为此,我们试验了不同有机胺在催化剂作用下与一种酸酐加成,然后再进行磺化,得到β-磺酸钠基酰胺。它作为锌酸盐镀锌的初级光亮剂,具有使镀层结晶细致、其耐温性和深镀能力比DE或DPE好的优点,而且镀层脆性大为减少。这可能与磺化后亲水性改善有关。以镀镍光亮剂为例,丙炔醇具有加入量少,镀层光亮度和整平性好等优点,但它的寿命很短,分解产物导致槽液性能较快变劣,并使镀层发脆,所以好的镀镍光亮剂不用单体的丙炔醇。如将丙炔醇进行加成和磺化,则情况就不同了。如乙氧基化丙炔醇(PME)和丙炔磺酸钠(PS)。前者是丙炔醇的加成物,后者是丙炔醇的磺化产物。如进一步将PME磺化,则所得到的产物,加到镀镍槽中去,深镀能力会更好,稳定性和深镀能力会更佳。磺化后的丙炔醇及其衍生物,能同时起到初级和次级光亮剂的作用,镀层非但没有脆性,还能降低内应力,增加其柔软性。丙炔磺酸钠还是一种深镀剂,对改善低电流密度区镀层的光亮性很有好处。这是因为它既有炔醇的起光亮作用的基团,又带有磺酸根强亲水基团的关系。当然这一理论还需进一步验证。

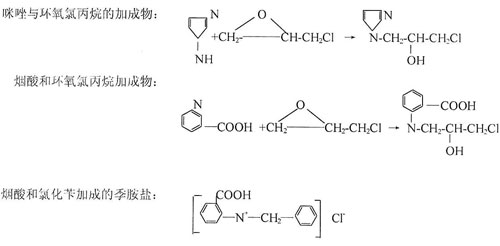

在锌酸盐镀锌溶液和氰化镀锌溶液中,有些芳香醛——如洋茉莉醛、大茴香醛是有效的光亮剂,但正如丙炔醇加到镀镍槽中去一样,开始时效果确实不错,但它们的寿命很短。因芳香醛类在强碱性的锌酸盐镀锌溶液或在氰化镀锌溶液中会发生康尼查罗反应而分解,分解产物非但不能起到光亮作用,反过来还是一种杂质,夹杂到镀层中使镀层产生脆性。试验发现,具有两个氮原子的杂环化合物与环氧氯丙烷的加成物和吡啶羧酸与氯化苄的加成物都具有使镀层结晶进一步细化和有较好的光亮作用的光亮剂,而且它们在强碱性镀液中比较稳定,可以有效取代芳香醛。这些光亮剂如——

咪唑与环氧氯丙烷的加成物:

为了进一步改善镀液的深镀能力,聚乙烯亚胺的季胺化物有极佳的效果。同时这些光亮剂和深镀剂

还能提高槽液对铜等异金属杂质的敏感度。

3镀液的组成和工艺操作条件的影响

3.1镀液的组成和工艺操作条件

3.2镀液中各种成份的作用

(1)氢氧化钠

在锌酸盐镀锌溶液中,氢氧化钠是锌的络合剂,它又是导电盐和阳极去极化剂,因此它至少有上述三个功能。与氰化钠比较起来,氢氧化钠络合锌的能力差了一个数量级,对异金属杂质则多无络合能力,因此槽液对异金属杂质比氰化镀锌槽液敏感,要取得质量良好的镀层,需要保持槽液的清洁,这一点要比氰化镀锌槽液要求高。另外,氰化钠对阴极表面有活化能力,氢氧化钠却没有,所以要求前处理需做得彻底。据了解,好多单位因为氰化镀锌前处理工作可以做得马虎些,这也是乐意采用氰化镀锌工艺的原因之一。其实,无论什么镀种的电镀,镀前处理工作是务必要做得彻底而不可马虎的。

Zn2+与OH-可形成4种不同配位数的络离子:

[Zn(OH)]+ K不稳=4.0×10-5

[Zn(OH)2] K不稳=2.5×10-10

[Zn(OH)3]- K不稳=4.3×10-15

[Zn(OH)4]2- K不稳=2.8×10-16

我们可以从上列四个络离子不稳定常数中看出,具有四羟基络锌的络合离子,其不稳定常数只比锌氰化钠络合离子小一个数量级。锌氰化钠的不稳定常数为:

[Zn(CN)4]2- K不稳=1.3×10-17

氢氧化钠高些,锌离子低些,形成的络合物多为四羟基络锌的络合离子。所以从这点看,氢氧化钠以高些为好,应保持有足够的游离氢氧化钠量。1摩尔的锌离子需4摩尔的氢氧化钠来配位,或者10克氧化锌需20克氢氧化钠去配位,其余才是游离氢氧化钠。

氢氧化钠适当高些,镀液的导电性也会相应提高,对提高深镀能力和分散能力都有好处,这是因为游离氢氧化钠高了,可提高镀液的阴极极化作用所致。氢氧化钠适当高些,还能适应较大电流密度条件下工作,不会造成阳极板的钝化。但氢氧化钠也不能过高,过高了有三个问题:一是锌阳极化学溶解加快;二是槽液在工作时逸出碱雾较多;三是光亮剂消耗量大。所以氢氧化钠也不能过高,以控制在110~130g/L这宜。

3.3氧化锌

氧化锌提供金属锌离子。其实锌酸盐镀液中锌是以四羟基络锌的络合离子存在的,不过计算时用氧化锌或金属锌离子。1克氧化锌相等于0.8克锌离子。锌离子高低与镀液的电流效率和分散能力及深镀能力有关。锌离子高,电流效率也高,但镀液的分散能力和深镀能力相对差些;锌离子低,电流效率低,分散能力和深镀能力相应好些。这实际上与镀液的浓差极化有关。锌离子控制高些还是控制低些,可根据不同电镀产品和槽液温度来加以调节。如电镀形状复杂些的产品,锌离子适当控制得低些;电镀形状较简单的产品,则锌离子可以控制得高些。槽液温度高时,锌离子控制得低些;槽液温度低时,锌离子则要控制得高些等。如夏天气温高时,锌离子要控制得低些;冬天气温低时锌离子要控制得高些。这一点非但锌酸盐镀液如此,就是氰化镀锌溶液也是以这样的方法控制为佳。

氧化锌含量可以在8~15g/L间变动,一般控制在10~12g/L为宜。

3.5 JZ-04添加剂

JZ-04碱性无氰镀锌添加剂有三种剂型:

一种是开缸剂,实际上是一种除杂剂。它能掩蔽槽液中多种异金属杂质,还能提高镀液的深镀能力。开缸剂一般在新配槽液时添加,添加量视氧化锌中所含杂质多少而定,最好先用赫尔槽做小样试验,以确定其加入量。一般添加量约在6~10mL/L,多加没有坏处。加入后,可大大缩短新配槽液的电解处理时间。我国的氧化锌质量虽然已经提高不少,但作为电镀用的原料要求来,还是不够理想的,主要是铜、铅等重金属离子超标。为此,新配槽液要用锌粉处理,而且还要进行较长时间电解处理。开缸剂平时不需补充,只有在槽液需要补充氧化锌时,也可酌情添加些。一种是主光亮剂,起光亮作用。这种光亮剂已包括初级和次级两类光亮剂。新配槽液时添加量为6~8mL/L。主光亮剂是平时需要经常添加的一种光亮剂,以少加勤加为原则,使其维持在最佳水平,也就是镀层既能达到光亮要求,也不过量;过量了会降低阴极电流效率和使镀层脆性增大。

另一种是深镀剂,也称走位剂。加入量0.3~1.5mL/L。这种深镀剂既能提高镀液深镀能力,还能提高镀层光亮度。因为不加深镀剂,槽液的深镀能力已经很好了,所以电镀一般产品可不加深镀剂;只有当镀件形状特别复杂时才可少量加入。注意,深镀剂切莫加入过多,如加入过多,它在阴极上产生强烈的吸附作用,就会降低电流效率,严重时甚至镀层不沉积。

从上述介绍可以了解到,JZ-04高性能无氰碱性镀锌光亮剂,实际上平时要添加的只有单一的一种主光亮剂,所以日常维护操作十分简单。

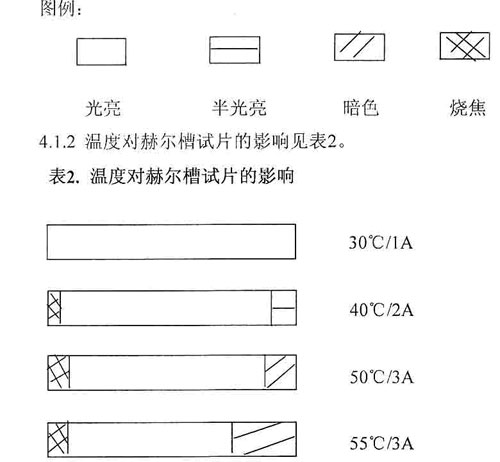

3.6温度

镀液的温度对镀层质量影响较大,温度高,电流效率高,但镀液的分散能力和深镀能力变差,镀层结晶也稍粗;温度低,电流效率较低,但镀液的分散能力和深镀能力好,镀层结晶也较细致。虽然JZ-04锌酸盐镀锌工艺温度范围较宽,如槽液温度在55℃时,在相应提高电流密度的条件下,仍可获得较光亮的镀层;但在温度高时,光亮剂的消耗量大,深镀能力也不够好,电镀形状简单的镀件自不成问题,但电镀形状较复杂的零件就恐难达到要求了。就氰化镀锌而言,温度超过45℃也难以获得质量满意的镀层。JZ-04温度适用范围为10~45℃,但最佳的温度当在20~35℃。要在温度高的镀液中电镀,电流密度必须相应提高。

3.7电流密度

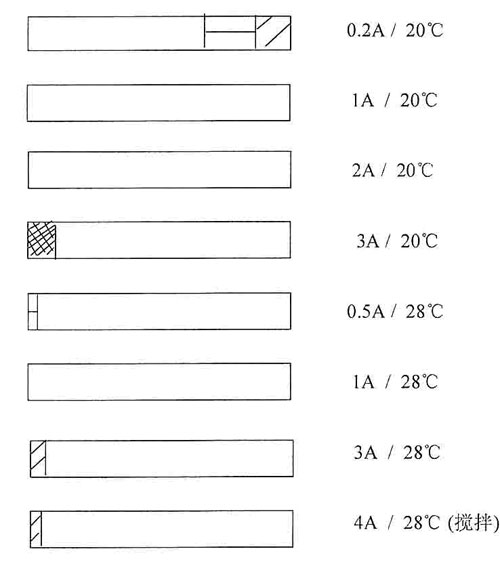

电流密度与温度、槽液中锌离子浓度和阴极是否移动等因素有关。槽液温度高,电流密度需要相应地大,不然低电流区镀层光亮度较差。槽液中锌含量高时,允许的电流密度也大,反之在锌含量低时,增大电流密度会引起镀层烧焦。JZ-04锌酸盐镀锌工艺有着比氰化镀锌更宽的电流密度范围,在温度20℃作赫尔槽试验时,在静止条件下,总电流达3安倍,电流高端区镀层未出现烧焦现象,也就是这时的高端电流密度已经达到15A/dm2,这说明其电流密度范围是非常宽的,要超过氰化镀锌。有关电流密度和温度且看下面的赫尔槽试验情况报告。

4镀液的性能测试结果

4.1赫尔槽试验

4.1.1电流密度对赫尔槽试片的影响见表1。

表1.电流密度对赫尔槽试片的影响

试验条件:配方NaOH 120g/L

ZnO 12g/L

除杂剂 8mL/L

JZ-04光亮剂 8mL/L

从上述赫尔槽试验可看出,以JZ-04为添加剂的锌酸盐镀锌工艺的电流密度范围是非常宽广的。

从以上赫尔槽试片可看出,温度在20℃时,总电流0.2A,试片有2/3是光亮的,根据计算,电流密度自0.15A/dm2起镀层就能光亮,0.05~0.15A/dm2范围内是半光亮的;温度在28℃时,总电流3A,试片几乎全板光亮,根据计算,在镀液静止条件下,电流密度高达15A/dm2时镀层也没有烧焦;温度在28℃时,总电流4A,根据计算,镀液在搅动条件下,电流密度高达20A/dm2时镀层也没有烧焦。由此可以看出,JZ-04无氰碱性镀锌工艺的电流密度范围是非常宽的,要高于氰化镀锌工艺。

试验的配方不变,随着温度的升高,电流密度也相应提高,镀层仍是光亮的。温度50℃、总电流3A时,在镀液静止的条件下,试片高电流端约有10mm烧焦,低端约有8mm半光亮,其余都是光亮的。温度提高到55℃时,总电流仍是3A,高端仍有10mm烧焦,低端约有16mm呈灰色,其余都是光亮的。由此可见以JZ-04作添加剂的锌酸盐镀液有很好的高温性能。

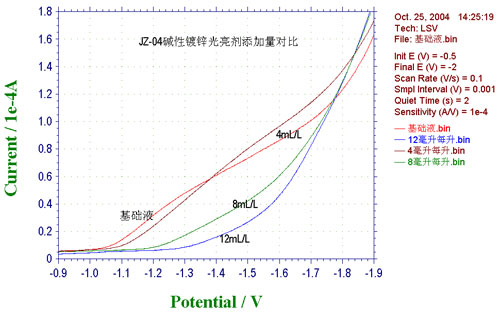

4.2阴极极化曲线

阴极极化曲线采用CHI605B电化学分析仪测定。从阴极极化曲线并结合镀层的外观看,于上述典型的无氰碱性镀锌的配方中,在已添加了深镀剂0.3mL/L的条件下,加了JZ-04主光剂4mL/L,阴极极化曲线已明显变负,镀层结晶细致,呈半光泽状态;加到8mL/L,阴极极化曲线再向负方向移动,镀层呈现镜面光亮;加到12mL/L,阴极极化曲线虽向负方向又移动了些,但移动幅度很小,镀层光亮度并没有多大改变;作赫尔槽试验,试片上析出的氢气泡增多,这说明JZ-04主光亮剂对阴极有较强烈的吸附作用,加多了会降低阴极电流效率。从阴极极化曲线和镀层外观对照来分析,主光亮剂的添加量以6~8mL/L为宜。

JZ-04作光亮剂的无氰碱性镀锌的阴极极曲线图

4.3镀液分散能力

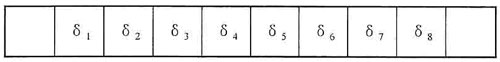

分散能力采用赫尔槽试片法。以试片水平面的中心线划一条直线,再在中心线以上10mm处划一条直线,此线与中心线平行。再把两线间用垂直线分隔成等距离的10个方格,即每格间距10mm,弃去两端各1格,还有8格,从近阳极的电流高端为δ1,以后依次为δ2δ3……δ8。δi选为δ5,详见表3。

表3.分散能力测定点

分散能力的计算公式为:

TP=δi/δ1×100%

我们把δi选为δ5,计算公式就成为:TP=δ5/δ1×100%

用武汉材料保护研究所的电解测厚仪,测得近阳极的δ1点和远阳极的δi点的镀层厚度(μm),两者厚度相差愈小,即百分比愈大,则镀液的分散能力愈好。以JZ-04无氰碱性镀锌工艺与不加添加剂的标准氰化镀锌(高氰配方)工艺作比较,各做二片,取其平均值。结果见表4:

表4.分散能力测定结果

上述试验表明,JZ-04无氰碱性镀锌的平均分散能力为48.4%,氰化镀锌的平均分散能力为46.7%;两者相比,JZ-04无氰碱性镀锌的分散能力还略高于氰化镀锌。

4.4镀液深镀能力

采用内孔法。取壁厚1mm×φ10mm×L100mm的紫铜管,经用N-1光亮酸洗工艺处理,清洗后垂直悬挂于试验槽中,使铜管的中心轴线与阳极平行。两只试验槽的电流串联联接,电流2A,电镀时间15min。取出清洗后用1%硝酸出光,再用WX-2银白色钝化剂钝化,清洗后干燥。测量内壁镀层深镀情况如下:

高氰氰化镀锌:有镀层40mm。

JZ-04无氰碱性镀锌:有镀层64mm。

说明JZ-04无氰碱性镀锌的深镀能力比不加光亮剂的高氰镀锌工艺的深镀能力好。

5镀层性能

5.1镀层外观

JZ-04无氰碱性镀锌经1%硝酸出光,再用WX-2银白色钝化剂2g/L和乙酸5mL/L的钝化液中钝化,热水烫干后镀层几近镜面光亮。氰化镀锌试片用同样方法处理,所获得的镀层洁白细致,色泽柔和呈半光亮,外观不如JZ-04无氰碱性镀锌。

5.2镀层结合力

(1)划痕试验

将0.5mm厚×100mm×50mm的A3钢板试片,经常规除油酸洗,在JZ-04无氰碱性槽中电镀,获取15μm厚的镀层。用一刃口磨至30的锐角的钢划刀,用力在试片的镀锌层表面划两条间距为2mm的平行线,再划两条同样间距的与之平行相交的直线,要求深度直达基体金属,用10倍放大镜观察划痕交叉处的镀层状态,结结果未见镀层脱落。

(2)骤冷试验

将0.5mm厚×100mm×50mm的A3钢板试片,经常规除油酸洗,在JZ-04无氰碱性槽中电镀,获取15μm厚的镀层。置于200℃恒温烘箱中烘1h,取出立即投入室温(20℃)的冷水中,用10倍放大镜观察,镀层未见镀层起泡脱落。

6原有氰化镀锌槽液的转化和利用

对原有氰化镀锌溶液如何处置,也是电镀厂点关心的问题。原有氰化镀锌槽液是可以逐渐转化过渡到无氰镀锌槽液,因此切勿将它们倒掉,不然会造成极大的污染和浪费。具体做法是:镀液不要再加氰化钠了,而让其逐渐转化到锌酸盐镀锌溶液。我们可以通过下列步骤实现转化,这就是使镀液从高氰→中氰→低氰→微氰逐渐过渡到无氰,让氰化钠在电镀过程中逐渐消耗掉。

高氰和中氰的镀锌溶液可以加添加剂也可不加添加剂。但低氰、微氰和无氰的镀锌溶液就必须加添加剂。如果你现在所用的高氰或中氰的镀液是不加添加剂的,那末随着槽液中游离氰含量的降低,就必须及时地加入添加剂。

我厂95型氰化镀锌光亮剂能广泛地用于高、中、低氰镀锌溶液,效果良好。与JZ-04型锌酸盐镀锌光亮剂作比较,两种光亮剂的性能稍有不同,在高、中、低氰的镀液中,可只用95型,在微氰和无氰锌酸盐镀液中,则可只用JZ-04型。在微氰和无氰的过渡阶段,可以仃加95型氰化镀锌光亮剂而开始加JZ-04型无氰碱性镀锌光亮剂。

随着槽液中氰化钠含量的降低,由于锌离子不能很好地与氰化钠形成络合物了,使电极电位变正起来,也就是锌层在阴极上放电析出容易了,这样就会造成镀层粗糙;为了获取结晶细致和光亮的镀层,我们就要及时地加入光亮剂,另外还要适当提高氢氧化钠的含量;因为随着氢氧化钠含量的提高,可形成四羟基络锌较稳定的锌酸盐络合物。但锌与氢氧化钠形成的络合物,毕竟与氰化钠形成的氰锌络合物来还不能相比,补偿的办法是降低槽液中锌离子的浓度。要降低镀液中的锌离子,可以少挂些锌板,而代之以不溶性的铁板作阳极。这样转化,既不会影响生产,也一点不会造成浪费,还不会带来污染。真是一举数得,何乐而不为呢!

7结论

(1)JZ-04无氰碱性镀锌溶液具有较好的分散能力和深镀能力,镀层外观光亮,耐温性好,这几点都胜过不加添加剂的高氰氰化镀锌溶液。镀层物理性能也可。其总体质量指标已经能达到氰化镀锌水平;因此是一种可取代氰化镀锌较理想的无氰碱性镀锌工艺。

(2)该工艺可完全不用氰化钠,是一种清洁生产的电镀工艺。对降低废水处理成本,提高企业的经济效益和社会环保效益有显著成效。

(3)老的氰化镀锌槽液可以逐渐转化。

(4)推荐的镀液配方和操作条件如下:

氢氧化钠 110~130g/L

氧化锌 10~15g/L

JZ-4开缸剂(除杂剂) 6~10mL/L

JZ-4光亮剂 6~8mL/L

温度 10~45℃

阴极电流密度 1~12A/dm2

阳极 ZN-00,压延过的更好

参考文献:

[1]沈品华,张立茗.我国电镀锌现状与未来[J].材料保护.1990,23(1~2):91~94.

[2]左正忠.氰化镀锌及无氰碱性锌酸盐镀锌通用光亮剂的研究[J].材料保护.1997,30(5):1~3.

[3]方景礼.电镀添加剂总论[M].台北:傅胜出版社,1998,4.初版.

[4]王高山.碱性全光亮镀锌工艺的研究[J].电镀与涂饰.2000,19(1):24~27.

[5]沈品华,屠振密编著.电镀锌及锌合金[M].北京:机械工业出版社,2001,12.第1版.

[6]陈贞坤,陈浠泓等.耐高温碱性环保光亮镀锌工艺的研究(C).第八届全国电镀与精饰学术年会论文集.2004.9.杭州.

[7]USP4,366,036.1982.12.28

[8]W.Metzger,Th.Florian.Trans.Inst.MetalFinishing.,1976;54(4):174

[9]J.Doscar,J.Gabriel,MetalFinishing.,1967;65(3):71

|