关于微电子电镀化工原料总结 陆金龙 1960年~1965年复旦大学化学系求学。 1965年~1995年邮电部505厂从事电镀印制电路板制造高压静电粉沫涂装工程。 1995年起,被微电子公司聘用,从事微电子电镀工程。 职称:表面处理技术高级工程师。 本文首先对微电子电镀所需的部分电镀基础理论进行概述,之后描述了微电子电镀的特点,重点在电镀过程技术工艺及故障原因分析,并在文章最后给出了电镀中许多重要参数的计算公式,供读者参考。 本文大纲目录如下 一,络合物的配位理论和添加剂的表面吸附理论在电镀技术中的应用 二,简述络合剂的配位理论 三,简述添加剂的表面吸附理论 四,微电子电镀技术的特点 五,电镀过程三部曲和电镀功能工序 六,除塑封体溢料工艺流程 七,电镀工艺流程 八,电镀线的技术管理 九,生产线平时维护要点 十,对某些镀层弊病的描述及原因 十一,电镀重要参数的计算公式 文章开始 一、络合物的配位理论和添加剂的表面吸附理论在电镀技术中的应用 电镀药水中不是有了金属离子,一通电就能在工件上析出合格的金属镀层的。而是要使阴极在一定的极化条件下,才能析出合格的镀层。 那么什么叫阴极的极化呢?金属离子在原始的药水中(没有络合剂和添加剂的药水)有一个析出电位,当阴极上加上这个析出电位值时,金属离子就接受电子还原析出金属镀层。但是析出的金属是没有规律的晶格,是疏松的镀层。通过加入络合剂或添加剂,会使金属子还原析出镀层的电位向负方向移动,这种现象称之为阴极的极化。例如:原来析出金属镀层的电位为-1.2伏,加入了络合剂或添加剂以后使析出金属镀层的电位为-1.8伏。这说明阴极极化了,其极化的值为-(1.8-1.2)=-0.6伏。阴极极化了,使析出金属镀层相对困难了,需要消耗比原来较高的电能。在相对比较高的电场能下进行电析,也就是在电析时克服了一些阻力。克服了电析的困难,析出金属(金属离子得到电子还原的过程)的过程不那么容易了。这种阻力,这种阴极极化,给离子还原后的排列成整齐的晶格创造了必要的条件。使镀层变得细腻致密,而不是疏松。我们可以调整络合剂或添加剂的量,使阴极得到合适的极化值,直至镀得合格的镀层。 二、简述络合剂的配位理论 金属离子在无络合剂的条件下,在溶液中是很自由的,加入络合剂后,络合物能把中心金属离子以配位的方式束缚起来,使金属离子的放电行为变得不自由,增加了放电的困难,甚至改变了离子的电荷性质,由正离子转为负离子。 例如:两个氰根“CN-”与银离子“Ag+”络合后,由正离子转为负离子,使它靠近阴极去放电(接受电子)变得比较困难。

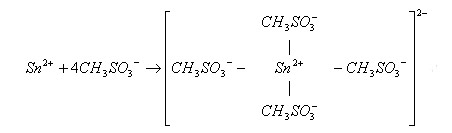

又例:四个甲基磺酸与二价的锡离子络合后由正离子转为负离子,增加了放电的难度,即增加了阴极的极化。

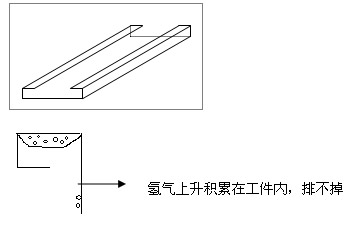

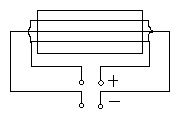

络合物对中心金属离子的配位络合作用,降低了金属离子的有效浓度,控制了金属离子的活度,增加了阴极的极化,为镀层晶格的细化创造了条件,也就是说络合配位作用控制了金属离子的电化学行为,控制了反应速度和电结晶过程。 三、简述添加剂的表面吸附理论 加入镀液的添加剂、表面活性剂一般是有机物。有机物有两个特性:(1)具有电阻(2)在工件表面有较大的吸附力。金属离子要到工件表面(阴极)去放电(接受电子还原),受到吸附在工件表面有机薄膜的阻挡(添加剂的阻挡)。原本可以还原析出的条件,因为有了有机膜的阻挡而不能还原。如果要使其还原(接受阴极的电子),就得增加阴极的电位,使阴极电位变得更负,也就是说有了添加剂的吸附作用,增加了阴极极化。如果我们把吸附在工件表面的有机膜当作成千上万只电容器(微观电容),金属离子要在阴极上放电(接受电子还原),就得冲破(击穿)这些微观电容器,要击穿电容器,必须增加电场能,必须使阴极电位变得更负,也就是说析出电位向负方向移动。上面说过,析出电位向负方向移动的现象,就是阴极极化了。 如上所言,通过络合物配位的方法和加入添加剂的方法,虽然方法不同,理论也不同,但都能达到阴极极化的目的。既然用两种不同的理论和方法都能增加阴极极化,很自然的,我们经常把二者结合起来同时作用于某种镀液,使起到协同作用,增加阴极极化。所以常规的镀液有如下几种材料组成: 1,主盐。含有被镀金属的盐,提供金属离子。 2,络合剂。用于与金属离子络合配位,提高阴极极化。同时增加药水导电能力。 3,添加剂(包括光亮剂)。吸附在工件表面提高阴极极化。有增加药水电阻的效应。 4,润湿剂。使工件表面与镀液亲润(它常存在于添加剂中)。 5,抗氧化剂。防止变价金属离子氧化(它常存在于添加剂中)。 6,晶格细化剂。它可使镀层晶格细腻。 电镀工程重要的技术之一就是控制络合剂和添加剂的浓度。如果二者含量过多,阴极极化过大,会降低阴极电流效率,降低电析速度,增加析氢量,造成严重的针孔镀层。 四、微电子电镀技术的特点 1,微电子电镀的目的是功能电镀,为了提高可焊性,所以电镀的是可焊性金属镀层。如金、银、锡、锡铅合金、锡铜银合金、锡铈合金、锡铋合金等镀层。 2,微电子器件一般是塑料封装体,为了减少电镀药水对微电子器件电性的影响(酸、碱的侧蚀作用)。电镀药水宜采用性能比较柔和的烷基磺酸体系,而尽量少用强酸体系,如硫酸和氟硼酸等。 3,随着微电子技术的发展,微电子管的塑封体越来越小,微电子管电极的引线越来越细,塑封体小至芝麻粒大,电极引线细至0.3mm左右,引线与引线之间的距离也不过0.3mm。在一个微电子框架上聚集着上千个管子,为了避免线间短路,控制镀层厚度和厚度精度是相当重要的技术指标。对镀层的要求不宜太厚,尤其是镀层厚度误差精度的控制上严于五金电镀。要求控制±2微米。 4,从微电子框架的基材特性说,镀前处理尤为重要。在用基材一般是铜基和铁镍合金(Ni42Fe)。Ni42Fe在焊片(D/B)、焊线(W/B)和塑封后固化的工序中极易氧化钝态。所以在电镀过程中,去氧化工序成了工艺成败的核心问题。 五、电镀过程三部曲和电镀功能工序 1,电镀前处理 电镀前处理的目的是为了使工件表面彻底干净,为电镀作准备。彻底干净是指工件表面无溢料(残胶、毛刺)、无油污染、无氧化物、表面是活化的。表面活化是指金属表面的晶格暴露得很新鲜。以上的处理都是为了提高镀层与基材的结合力。 2,电镀 现在微电子器件主要是电镀锡,以前主要是镀铅锡。因为铅锡镀层特别好焊接,但铅元素有毒而停用。如果镀的是锡铅合金,则对电镀层有五个基本技术指标。 2.1镀层外观:必须是呈银白色、灰白色,色泽均匀一致,无水迹,框架无变形,塑封体乌亮,塑封体完整无缺角、无塌棱,无气孔等缺陷。 2.2厚度控制 锡铅合金镀层10±2微米 纯锡镀层12±2微米 厚度中心值的大小和厚度误差的适用性,由塑封体大小和电极导线(管子引出线)规格所决定。一般说塑封体越小,引线越细,则镀层厚度和厚度误差精度的控制越严要求。 2.3锡铅合金金相比例控制 对9010SnPb(90%锡10%铅)合金镀层,对铅含量控制在10%,误差±3.5%。 2.4镀层结合力。通过各种结合力试验合格。 2.5可焊性。通过爬锡试验合格。 3,镀后处理 电镀后处理的目的是使产品清洁和干燥。用稀碱中和法除去镀层中的残酸,同时除去吸附在镀层表面的添加剂有机薄膜。因为锡是两性金属(溶于碱也溶于酸),故通过用碱中和也起到化学抛光作用。通过清洗(或加超声波清洗)和烘烤,得到清洁和干燥的电镀槽。 由以上电镀过程三部曲的分析,电镀工序中去溢料(残胶、毛刺)、除油、去氧化、活化、电镀、中和、漂洗、干燥成为微电子电镀常规的八个功能工序。 六,除塑封体溢料工艺流程 目前常用的有2种方法: 1、浸泡去毛刺液把溢料溶膨后:1、湿法去溢料;2、干喷法去溢料 2、电解疏松毛刺后用水刀去毛刺(溢料)。 七,电镀工艺流程 1,挂镀自动线 工件上挂架→除油→热水漂洗2—3级→去氧化→三级逆流漂洗→纯水2—3级洗→活化A→活化B→电镀→三级逆流漂洗→中和→热水三级逆流漂洗→纯水2—3级洗→热纯水2—3级洗→吹去水珠→干燥→卸件检验 挂架集中在线外设立的退镀线上退镀。 2,高速自动线 工件上传输钢带夹紧→电解除油→喷淋除碱→去氧化→喷淋→预浸(活化)→电镀→喷淋→中和→喷淋→喷热纯水→吹去水珠→烘干→卸工件→钢带退镀→喷淋钢带→烘干钢带→重锌回到上料工位 八、电镀线的技术管理 1,挂镀自动线(手工线)的技术管理 1.1电镀药水的正向控制: 每个班对电镀药水进行化学分析,主要分析主金属离子浓度(Sn2+g/l),酸浓度(H+g/l),通过分析及时调整。 1.2用赫尔槽试验,对赫尔样片的分析,判断添加剂或光亮剂的量,及时调整添加剂或光亮剂。也可用表面张力环检查添加剂量。 1.3用比重法或其他化学分析法,控制除油槽、去氧化槽、活化槽、中和槽的浓度。 1.4控制或检查各槽位的温度,使符合规范。 1.5控制除油槽、去氧化槽、活化槽、电镀槽、中和槽的液位高度。这五种功能槽液位应该一致,是同样的高度。 1.6控制检查逆流漂洗槽的水位。第一级漂洗槽的液位必须比主要功能槽高(挂镀线水位落差在20mm左右,滚镀线水位落差40-50mm),以保证挂架和滚斗全部清洗到。 如果挂镀槽药水离槽口120mm(除油、去氧化、活化、中和槽液位也是离槽口120mm),则第一级漂洗槽水位离槽口为100mm,第二级漂洗水位为80mm,第三级为60mm。 1.7用絮凝剂处理镀液中的高价锡。在不停产的情况下,每隔1-2天,吸取镀液100-200升,进行絮凝处理,澄清镀液。取出镀液后用新配液补充,取出的镀液通过先模拟絮凝试验后进行絮凝处理。清液周转时待用。 模拟絮凝试验方法:取一升混浊镀液,用移液管吸取10ml絮凝剂,在不断搅拌镀液的条件下,慢慢滴加絮凝剂。加加停停看烧杯上层镀液5mm左右深度有否澄清效果。若停止30-60秒钟,上层有明显澄清效果,则表示已到等当量。记下加入的絮凝剂量,作为絮凝剂耗量的参数(ml/l)。用这参数作为批量混浊镀液絮凝时的参考量。因为当絮凝剂加量不足时,药水澄清效果不佳。但若加入过量,会把二价锡也絮凝损失掉。 2,高速线的技术管理 2.1做好药水的正向控制。 2.2做好赫尔试验和赫尔片分析,调整好添加剂量。 2.3用比重法和化学分析法调整好,除油槽、去氧化槽、活化槽、中和槽的工艺规范。 2.4稽核各槽的温度。 2.5稽核各泵的流量,控制好各槽的液位。 2.6调整子槽高度,使与加工件的规格配合。 2.7调整好上料台的高度,使与加工件的规格配合。 2.8调整好电流参数使与加工件的规格配合。 2.9检查各泵的流量、压力,有否喷头堵塞现象。 2.10稽核钢带的运行速度是否符合要求。 2.11有必要时对药水进行絮凝澄清处理。 九、生产线平时维护要点 1,按照(七)电镀线技术管理方法进行各项参数的稽核和调整,澄清镀液。 2,每班对电镀线电接触部位进行清理,保证电接触良好。 3,每4-5天(三班制生产),对生产线进行大清理。尤其是电镀槽,要进行洗阳极钛篮、洗锡球、擦极棒、洗阳极PP袋、补充锡球等工作。 4,调整好阴阳极的面积投影,均衡电力线分布。 5,对挂架进行整治,把不合格的挂架剔除掉。 6,对高速线上钢带的退镀槽进行清理。清除退镀槽中的锡泥,清理阴极板上的锡镀层。 7,高速线钢带上的夹子损坏的要及时更换。 8,当钢带老化影响正常运载工件时要及时更换新的钢带。 9,要每周检查钢带上电刷是否磨损需要更新,同时清理电刷上的污物。 10,每周对高速线上的子槽进行清理。 11,每班及中途检查喷头是否堵塞,避免交叉污染。 十、对某些镀层弊病的描述及原因 1、针孔。针孔是由于镀件表面吸附着氢气,迟迟不释放。使镀液无法亲润镀件表面,从而无法电析镀层。随着析氢点周围区域镀层厚度的增加,析氢点就形成了一个针孔。特点是一个发亮的圆孔,有时还有一个向上的小尾巴“ 2、麻点。麻点是由于受镀表面不干净,有固体物质吸附,或者镀液中固体物质悬浮着,当在电场作用下到达工件表面后,吸附其上,而影响了电析,把这些固体物质嵌入在电镀层中,形成一个个小凸点(麻点)。特点是上凸,没有发亮现象,没有固定形状。总之是工件脏、镀液脏而造成。 3、气流条纹。气流条纹是由于添加剂过量或阴极电流密度过高或络合剂过高而降低了阴极电流效率从而析氢量大。如果当时镀液流动缓慢,阴极移动缓慢,氢气贴着工件表面上升的过程中影响了电析结晶的排列,形成自下而上一条条气流条纹。 4、掩镀(露底)。掩镀是由于是工件表面管脚部位的软性溢料没有除去,无法在此处进行电析沉积镀层。电镀后可见基材,故称露底(因为软溢料是半透明的或透明的树脂成份)。 5、镀层脆性。在SMD电镀后切筋成形后,可见在管脚弯处有开裂现象。当镍层与基体之间开裂,判定是镍层脆性。当锡层与镍层之间开裂,判定是锡层脆性。造成脆性的原因多半是添加剂,光亮剂过量,或者是镀液中无机、有机杂质太多造成。 6、气袋。气袋的形成是由于工件的形状和积气条件而形成。氢气积在“袋中”无法排到镀液液面。氢气的存在阻止了电析镀层。使积累氢气的部位无镀层。在电镀时,只要注意工件的钩挂方向可以避免气袋现象。如图示工件电镀时,当垂直于镀槽底钩挂时,不产生气袋。当平行于槽底钩挂时,易产生气袋。

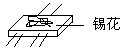

7、塑封黑体中央开“锡花”。在黑体上有锡镀层,这是由于电子管在焊线时,金丝的向上抛物形太高,塑封时金丝外露在黑体表面,锡就镀在金丝上,像开了一朵花。不是镀液问题。

8、“爬锡”。在引线与黑体的结合部(根部)有锡层,像爬墙草一样向黑体上爬,锡层是树枝状的疏松镀层。这是由于镀前处理中,用铜刷刷洗SMD框架,而磨损下来的铜粉嵌入黑体不容易洗掉,成为导电“桥”,电镀时只要电析金属搭上“桥”,就延伸,树枝状沉积爬开来与其他的铜粉连接,爬锡面积越来越大。

9、“须子锡”在引线和黑体的结合部,引线两侧有须子状锡,在引线正面与黑体结合部有锡焦状堆锡。这是由于SMD框架在用掩镀法镀银时,掩镀装置不严密,在不需要镀银的地方也镀上了银。而在塑封时,有部分银层露在黑体外面。而在镀前处理时银层撬起,镀在银上的锡就像须子一样或成堆锡。克服银层外露是掩镀银技术的关键之一。

10、橘皮状镀层。当基材很粗糙时,或者前处理过程中有过腐蚀现象或者在Ni42Fe+Cu基材在镀前处理时,有的铜层已除去,而有的区域铜层还没有退除,整个表面发花不平滑。以上情况都可能造成镀层橘皮状态。 11、凹穴镀层。镀层表面有疏密不规则的凹穴(与针孔有别)呈“天花脸”镀层。有二种情况可能形成“天花脸”镀层。 (1)、有的单位用玻璃珠喷射法除去溢料。当喷射的气压太高时,玻璃珠的动能惯性把受镀表面冲击成一个个的小坑。当镀层偏薄时,没有填平凹坑,就成了“天花脸”镀层。 (2)、基体材料合金金相不均匀,在镀前处理过程中有选择性腐蚀现象。(较活泼的金属先被蚀刻,形成凹穴)。电镀后没有填平凹穴,就成“天花脸”镀层。 例如:Ni42Fe基材,如果在冶金过程中Ni和Fe没有充分拌和均匀,碾压成材后材料表面很有可能有的区域合金金相不均匀。在镀前处理时,由于Fe比Ni活泼,选择性优先蚀刻,形成凹坑。电镀层平整不了凹坑就成“天花脸”镀层。同样,锌黄铜也有如此现象,若铜-锌金相不均,镀前处理时锌比铜选择性先腐蚀,使基材呈凹坑,电镀后呈凹穴镀层。 12、疏松树枝状镀层。在镀液脏,主金属离子浓度高,络合剂低,添加剂低,阴阳极离的太近,电流密度过大,在电流区易形成疏松树枝状镀层。疏松镀层像泡沫塑料,树枝状参差不齐,可用手指抹落镀层。 13、双层镀层。双层镀层的形成多半发生在镀液的作业温度比较高,在电镀过程中把工件提出镀槽而又从新挂入续镀。这过程中,如果工件提出时间较长,工件表面的镀液由于水分蒸发而析出盐霜附在工件上,在续镀时盐霜没有来得及溶解,镀层就镀在盐霜表面,形成双层镀层,好像华富饼干,两层镀层中夹入着一层盐霜。 避免双层镀层,可以在续镀前先把工件在镀液中晃动几秒钟,让盐霜溶解后再通电续镀。 14、镀层发黑。镀层发黑的主要原因是镀液金属杂质和有机杂质高,特别在低电流密度区镀层更黑;在添加剂不足的情况下,在大受镀面积的中部也会出现黑色镀层;温度太低离子活动小,在电流偏高时也会形成灰黑色的镀层。处理金属杂质,可用瓦楞板作阴极,01-0.2A/dm2电解。处理有机污染,可用3-5克/升,活性炭处理。用颗粒状的,先用纯水洗过。 15、钝态脱皮。Ni42Fe合金是容易钝态的。镀前活化包括两个化学过程,一个是氧化过程,一个是氧化物的溶解过程。若氧化过程不充分或氧化物来不及溶解掉,受镀表面仍有氧化物残渣,镀层就会脱皮或粗糙。 16、置换脱皮。若同一工件上有二种不同的材质组成。例如,铜基材表面是镀镍的,而切剪成形后切口上是露出铜质的。则当强蚀槽中铜离子增加到一个极限值时,镍层上容易产生置换铜层。有了置换铜,镀锡后就会造成锡层脱皮。这种情况下只能勤更新强蚀药水来避免置换脱皮。 17、油污染脱皮。若镀前处理中油未除干净,则电镀时有油污染的区域就没有镀层,即使有镀层覆盖也是假镀,镀层与基材没有结合力,像风疹块一样一块块隆起,一擦就脱落。 18、暗圆斑镀层。当工件有一块块较大的受镀面积时,如管子的散热块。当镀液中杂质多或添加剂不足时,在散热块的中央就会形成灰黑色的暗圆斑镀层,像膏药一样。因为大面积的中央是低电流区,杂质在这里集中析出。或者添加剂不足时镀液深度能力下降。 19、镀层光泽不均,同时厚度明显(目视)不均。这是由于刚加入添加剂,添加剂没有充分分散,使镀液特性不统一。待添加剂均匀分散后,故障自然消失。 20、镀液化学纤维污染,可见镀层上嵌镀着一丝丝的化学纤维。阳极袋PP布用烙铁烫裁法制做就可克服此故障。 21、镀液霉菌污染(多见于镍镀槽,因为pH4-5的环境适合霉菌孽生),可见电镀层中嵌镀着一朵朵霉菌菌体。遇到这种情况要采取消毒灭菌措施,为了避免霉菌污染,必须重视生产线的开缸程序的实施。 22、苔藓污染水质。工件在含有苔藓生物的水中漂洗,苔藓粘附在工件上,烘干后牢牢附在工件上,影响产品质量。每逢春季就要注意苔藓污染的可能,要树立防范意识。若苔藓污染了镀槽,苔藓会嵌镀在镀层中。 23、镀层孔隙率高。镀层孔隙率高影响镀层外观、影响镀层防护特性和缩短存放期,影响可焊性,镀层脆性大。 造成的原因多半是镀液脏、金属杂质多、有机杂质多。 鉴定镀层孔隙现象的方法是直接可以鉴定镀液特性。把抛光除油的不锈钢片挂入电镀约0.5-1H。若镀层完全包封不锈钢片,而且镀层可以从边口处用刀刮开,整片镀层可以撕下来,韧性好,形成整张镀膜片。把镀膜片正视对准阳光,若看不到孔隙,证明镀液特性很好,若可见一点一点的透光电(孔隙),证明镀液特性差;若无法从不锈钢片撕下镀层,而镀层像鱼鳞片一样翘起,就证明镀液特性很差,镀液需要大处理。 24、同一挂架上镀层厚度有规律的差别。这是因为阴阳极图形投影不准(阴阳极相对位置不适合),电力线分布不均匀。 同一挂架上镀层厚度有规律的差别。这是因为各工件所处的挂钩弹压接触电阻有差异。接触好的镀层厚,反之则然。是挂架质量问题。 如果同槽有二只挂具,其中一只镀层厚,另一只薄,这是由于二只挂架老化程度不一样,较新的挂架接触电阻小,镀层厚,反之则然。 若阴阳极投影正确,二只挂架的老化程度也一样,但镀层厚度一侧厚,另一侧薄,较有规律性变化。这是由于一侧的阴极搁置元宝有锈蚀或盐霜,造成电接触不良。为了使镀槽两侧都很好导电,消除单边通电的电压降大的缺陷,镀槽长度大于1米,都需两头通电源,并要定期清理保持良好电接触。

25、有的工件表面有黑色斑迹。这可能有如下两种原因: (1)挂架包封老化开裂,裂缝中渗出的酸碱盐,由压缩气喷出,溅在工件上,污染了镀层。 (2)漂洗水水面太低,挂架上层的工件漂洗不到。漂洗不到的工件和挂齿,药液滴下相互交叉污染。所以漂洗液面一定要高于挂架最上层的工件。 (3)滴液交叉污染。 (4)气中有油。 (5)卸料手工作业污染。 26、工件镀后烘干后变色(变黄)或存放时间不长就变色,,这是有两种可能发生的条件: (1)中和液浓度太稀,温度太低,起不到除膜作用。 (2)镀层结晶粗糙,增加了漂洗除膜的难度。 27、镀层表面有锡瘤。这是因为阳极泥污染镀液,PP袋破漏,阳极溶解时,一方面是以离子形式转入镀液,有的是以原子、原子团形式冲入镀液,污染镀液。当原子团接触工件时,就嵌镀在镀层中形成锡瘤。 28、黑体异色。即黑色的塑封体变成灰黑色。这是因框架在电镀前处理或中和槽中,停留在碱液中时间太长,黑体已经被碱蚀。黑体的成分中有环氧、流平剂、固化剂、抗老化剂、白色的填充料、黑色素等,当黑体被碱蚀后会露出填充料。白色+黑色就呈灰色(异色)现象。 十一、电镀重要参数的计算公式: 1、公式中统一计算单位

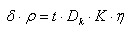

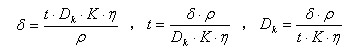

δ——镀层厚度,单位厘米(cm) ρ——镀层金属比重(g/cm3) t——若电镀时间1分钟即0.0167H,单位小时 Dk——要求解的电镀电流密度(A/cm3) K——电化学当量g/A·H η——阴极电流效率

2、电化学当量的计算 法拉第定律指出,在阳极上溶解或在阴极上析出一克当量的任何物质所需要的电量为26.8AH。 一克当量物质是与在电化学反应中得失的电子数有关。得失一个电子时,一克当量等于原子量;得失二个电子时,一克当量为原子量的1/2;得失三个电子时,一克当量为原子量的1/3,以此类推。 在酸性介质中电镀,锡是以二价形式放电的,即Sn/Sn2+得失二个电子。所以锡的一克当量就是锡原子量的1/2,即118.7/2=59.35,所以锡的电化学当量为:

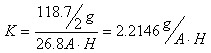

3、合金电化学当量的计算 例9010SnPb合金的电化学当量

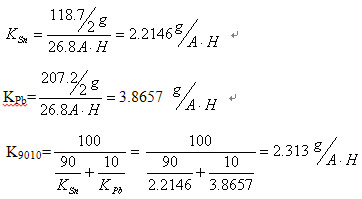

4、合金比重的计算 例9010SnPb合金的比重

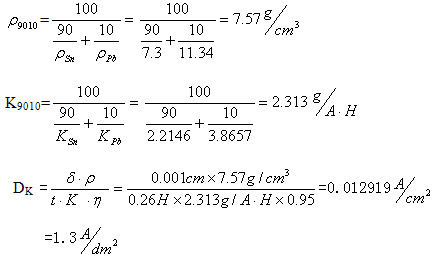

5、实例计算 在甲基磺酸体系中电镀9010SnPb合金。 镀层厚度δ=10μm=0.001cm 电镀时间为16分钟,t=16分钟=0.26H 若阴极电流效率η=95%=0.95 求:Dk=? 解:

答:阴极电流密度DK=1.3A/dm2。 |

”。当镀液中缺少湿润剂而且电流密度偏高时,容易形成针孔。

”。当镀液中缺少湿润剂而且电流密度偏高时,容易形成针孔。