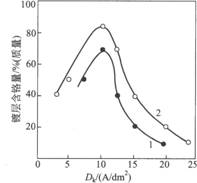

(1)配方l镀镍铬合金 ①镀液中各成分作用 a.氯化铬镍铬合金镀液主盐之一,也可使用等物质的量的硫酸铬。铬离子含量以20g/L左右为宜。 b.氯化镍镍铬合金镀液主盐之一,也可使用等物质的量的硫酸镍、镍离子含量在0.5~2.5g/L之间。 c.甲酸钠或甲酸铵为较好的络合剂,含10个碳原子以下的羧酸或羟基羧酸均可作三价铬离子的络合剂。 d.乙酸钠或乙酸铵为较好的辅助络合剂,并能起到稳定剂的作用,可防止电解液长期不产生沉淀。 e.氯化铵为导电盐,也可用氯化钠、氯化钾为导电盐。碱金属或碱土金属的氯化物或硫酸盐都可作为导电盐。 f.溴化钾或溴化钠。溴离子能抑制六价铬的生成和氯气的析出,该镀液中产生六价铬(Cr6+)是极其有害的。 g.硼酸,起缓冲pH的作用。 h.十二烷基硫酸钠为润湿剂,减少镀层针孔。 ②工艺条件的影响 a.电流密度 电流密度对铬镍合金中铬含量的影响见图1[1]。

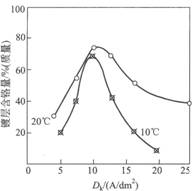

图1 电流密度对铬镍合金中铬含量的影响 1-[Ni2+]为5.9g/L;2-[Ni2+]为2.9g/L 由图1可见:在Dk为5A/dm2低电流密度区,由于镍的标准电极电位(Ni/Ni2+)=-0.250,铬的标准电极电位(Cr/Cr3+)=0.71,镍比铬沉积标准电极电位正得多,虽然镀液中三价铬的浓度远大于镍离子的浓度,至少大3倍以上,而且甲酸盐络合剂的络合能力很强,镍的析出优先于铬的析出。 在Dk高于5A/dm2,增大到l0A/dm2时合金才开始析出,镀层中铬含量增加,并超过镍含量。 在Dk高于l0A/dm2,随着电流密度的上升,铬含量下降。这是由于高电流密度过程中大量析出氢气,导致表面pH急剧上升,形成氢氧化铬,减少了可供有效沉积的铬离子。例如pH为3.3的镀液中使用10A/dm2的电流密度电镀,l9min后电极表面附近的pH值可达到8以上,此时镀层易出现裂纹或脱落。 因此,在搅拌下电流密度宜采用6~12A/dm2。 b.温度 不同温度得到的镀层中铬含量与电流密度的关系见图2[1]。 由图6-2可见:温度20℃比温度l0℃,可以提高镀层中铬的含量。

图2不同温度得到的镀层中铬含量与电流密度的关系 温度大于30℃,镀层出现裂纹。故一般温度宜在10~30℃。 c.pH值不同pH值时镀层中铬的含量与电流密度的关系见图3[1]。

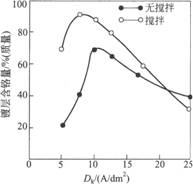

图3不同pH值时镀层中铬的含量与电流密度的关系 1-pH=1.8;2-pH=2.6;3-pH=3.3 由图3可见:曲线1 pH=1.8镀层铬层含量随着电流密度的增大而上升,Dk升至16A/dm2时出现拐点,Dk再上升铬含量下降。 曲线2 pH=2.6,镀层铬含量随着电流密度增大而上升。拐点在Dkl5A/dm2出现,Dk再上升铬量下降。 曲线3 pH=3.3,Dk升至l0A/dm2铬含量出现拐点、出现拐点随pH值上升而下降。这可以理解为:由于pH值高,H+浓度低,电镀过程中pH值易上升,出现氢氧化铬的时间短,不利于铬的电沉积而出现铬的拐点。 d.搅拌搅拌对镀层中铬含量的影响见图4[1]。 由图4可见,无搅拌的曲线,Dk为5A/dm2时铬含量20%,Dk10A/dm2时铬含量70%,此时为拐点,继续升高Dk则铬含量下降。

图4搅拌对镀层中铬含量的影响 有搅拌的曲线,Dk为5A/dm2时铬含量为70%,Dk为7.5A/dm2时铬含量达到92%,此时为拐点,Dk为10A/dm2时铬含量下降到88%。 实验证明,搅拌能使合金镀层中铬含量增加。搅拌可使电极表面镍、铬离子扩散,减小析氢后氢离子的扩散层厚度,防止pH值急剧变化,有利于铬的电沉积。因此,镀镍铬合金需要搅拌镀液。 ③阴极极化曲线。电沉积铬镍合金阴极极化曲线见图5[1]测试溶液:氯化铬l80~200g/L,氯化镍50~60g/L,溴化铵15~20g/L,硼酸30~40g/L,氯化铵60~80g/L,柠檬酸钠60~100g/L,甲酸40~60mL/g,添加剂60~80mL/L。在铂电极上测得阴极极化曲线。

图5 电沉积铬镍合金阴极极化曲线 由图5可见,极化曲线由三部分组成。 ab段电位0.1~0.7V(相对于甘汞电极电位)得到光亮镍沉积层,不含铬,Ni2++2e→Ni。 bc段电位0.7~1.2V,只能得到黑色沉淀物,是由Cr3+还原为Cr2+,Cr3++e→Cr2+,Cr2+将Ni2+还原生成的物质,即2Cr2++Ni2+→2Cr3++Ni。 cd段 电位负于-l.2V,得到镍铬合金共沉积,Cr3++3e-Cr。 上述镀液组成及工艺条件为哈尔滨工业大学研究成果[1]。 |