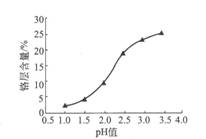

①pH值的影响。pH值和镀层铬含量的关系见图11[ 4]。由图11可见:镀层中铬含量随溶液pH值增大而增大。pH值太低时,配位体以酸式形式存在,配位能力差,铬离子 主要以水合离子形式存在,影响铬离子阴极放电。

图11 pH值和镀层铬 含量的关系 pH值较高时,镀层中铬含量较高,能保持较高的阴极电流密度。但pH过高外观不理想,pH值以2.5为好。 ②阴极电流密度的影响。电流密度与镀层铬含量的关系见图12[4]。

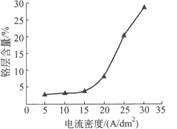

图12电流密度与镀层铬 电流密度l5A/dm2以下,镀层铬含量低。 电流密度在15A/dm2以上增大时,镀层中铬含量变化较大。电流密度为25A/dm2时,镀层含铬量迅速提高。在镍铬合金镀液中,加入配位剂和添加剂,调整金属析出电位,在高电流密度下使镍和铬的析出电位相接近,使镍和铬金属在阴极上共沉积。镀层中铬含量随电流密度不同而发生变化。电流密度过高,镀层结构7较差,电流密度以25A/dm2为佳。 ③极化曲线。电沉积Ni,Cr及Ni-Cr合金时的阴极极化曲线见图13[4]扫描速度lmV/S,测定极化曲线的条件和结果如下所述。线l为无配位剂只含镍的电解液极化曲线。

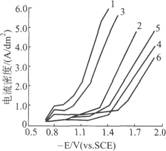

图13 电沉积Ni,Cr及Ni-Cr合金时的阴极极化曲线 曲线2为无配位剂只含铬的电解液极化曲线。可见曲线1和2,即镍与铬的极化电位相差较大。 曲线3为无配位剂含镍铬的电解液极化曲线、可见曲线3在曲线1和2之间,曲线3更接近于曲线l,在此条件下,镍铬体系即曲线3中镍将优先沉积,铬很难析出。镀层中铬含量较少。 曲线4为只含镍的镀液中添加柠檬酸钠后的极化曲线,柠檬酸对镍的极化影响较大,使镍的极化电位发生负移较多。 曲线5为只含铬的镀液中添加柠檬酸钠后的极化曲线,柠檬酸对铬的极化影响较小,使铬的极化电位发生负移较少。 曲线6为合金镍、铬镀液中添加柠檬酸钠后的极化曲线,柠檬酸对镍的极化较大,对铬的极化较小,使合金镀液极化曲线相接近,最终发生共沉积。 柠檬酸钠的配位作用:柠檬酸加入镀液后它与金属离子形成配合物,比简单离子难于在阴极上还原,这就使阴极上积累较多电子,从而使阴极极化值提高,柠檬酸对负电性较强的镍的极化较大而对负电性较小的铬的极化影响较小,使合金镀液中镍与铬的放电时电位相等,才能使两种金属离子在阴极上共同析出。

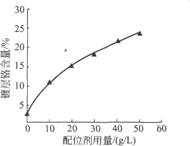

图14配位剂用量与镀层铬含量的关系 ④配位剂用量。配位剂用量与镀层铬含量的关系见图14[4]。由图14可见:随着配位剂柠檬酸钠用量的增加,镀层中铬含量增加。 试验表明:配位剂的量对镀层中铬的含量有很大影响。加入配位剂,与金属离子形成配位离子,取代简单金属离子在阴极上放电。配位剂与不同金属离子的配位能力不同,选择合适的配位剂,影响镍和铬的析出电位,使两者的析出电位相接近,才能共沉积。选用柠檬酸钠为配位剂,浓度为35g/L。 ⑤镀层耐蚀性。在室温下,将铬含量不同的镍铬合金镀层,浸泡在5%的氯化钠溶液中,15天后观察表面光泽性、计算镀层的腐蚀速度,镀层腐蚀性能试验结果见表1[4]。 表1镍铬镀层腐蚀性能试验结果

从表1可见:镀层中铬含量不同,其耐蚀性能不同:含铬较低如l0%以下,镀层表面失去金属光泽,有明显腐蚀点;含铬达到20%,耐蚀性最好;含铬继续增加,耐蚀性有所下降。 (4)配方7电镀光亮镍铬合金①添加剂WHT a.添加剂wHT含量对镀层外观的影响。添加剂WHT含量对镀层外观的影响见表2[5]。 表2添加剂WItT含量对镀层外观的影响

注:配方7中加有791 10mL/L,十二烷基硫酸钠0.2g/L。 由表2可见:添加剂WHT含量低于4g/L时,合金镀层不亮,发暗,随着WHT用量的增加,光亮度随之提高,含量大于8g/L后继续增大WHT含量不改变光亮效果,含量过大,使镀层变脆,适宜用量WHT应为4~8g/L。 b.添加剂WHT对合金镀层表面形貌的影响。未加添加剂WHT的镀层晶粒较未加光亮剂791的镀层晶粒大,说明添加剂WHT对镀层晶粒细化起主要作用:得到光亮致密的镀层。 C.添加剂WHT对镍铬合金共沉积的阴极电化学行为的影响 添加剂WHT对镍铬合金共沉积稳态极化曲线和循环伏安曲线的影响见图15[15]。镀液组成见配方7,工艺条件为温度24℃,pH为2.5,扫描速度50mV/s。

图15添加剂WHT对共沉积的影响 图15(a)可见:与不含添加剂WHT相比,镀液中添加剂WHT为4g/L,使阴极极化增大,析出过电位增加,使晶体成核速率增大,晶粒生长速度变小,导致金属结晶细化,镀层光亮、均匀、致密;当添加剂WHT达到8g/L时,阴极极化反而会减小,不利于得到致密的镀层,因此WHT用量应为4g/L。 由图15(b)可见:循环伏安曲线的阴极曲线部分可以证实WHT的加入增大阴极极化,而循环伏安曲线的反向扫描的极化曲线没有阳极峰出现,说明电极反应是不可逆的。 ②十二烷基硫酸钠 a.十二烷基硫酸钠用量对镀层外观的影响 十二烷基硫酸钠含量对镀层外观的影响见表3[15]。 表3 十=烷基硫酸钠含量对镀层外观的影响

注:添加剂WHT 4g/L、光亮剂79110mL/L。 由表3可见:十二烷基硫酸钠含量0~0.10g/L,阴极析氢产生气流,使镀表面出现白色条纹;当其含量在0.2g/L时可获得均匀、光亮、平整的镀层。但含量太高时,镀液浑浊,产生大量气泡附在阴极周围。因此,十二烷基硫酸钠以0.15~O.20g/L为宜。 b.十二烷基硫酸钠含量对镍铬合金镀层表面形貌的影响 未加十二烷基硫酸钠镀层表面出现明显的裂纹,可能由于阴极析氢严重,造成镀层氢脆而产生裂纹。加有添加剂WHT4g/L,光亮剂79110mL/L,十二烷基硫酸钠0.2g/L,镀层表面均匀、致密、镀层放大8000倍仍看不清晶粒,达到纳米晶粒。 c.十二烷基硫酸钠对镍铬合金共沉积的阴极电化学行为的影响 十二烷基硫酸钠对镍铬合金共沉积稳态极化曲线和循环伏安曲线的影响见图16[15]。

图16十二烷基硫酸钠对共沉积影响 图16(a)可见:在镀液中增大十二烷基硫酸钠的浓度,对镍铬合金共沉积的阴极极化增大影响不明显,其主要作用是润湿阴极表面,减小表面张力,避免氢气泡附在阴极表面,阻碍金属析出。图16(b)可见:加入和未加入十二烷基硫酸钠的循环伏安曲线形状改变不大。 ③791光亮剂 a.791光亮剂含量对镀层外观的影响 791光亮剂含量对镀层外观的影响见表4[15]。 表4 791光亮剂含量对镀层外观的影响

注:添加剂wHT 4g/L,十二烷基硫酸钠0.20g/L。 由表4可见:791光亮剂0~5.0,镀层由发白至半光亮,用量由7.5增加至15.0,光亮效果越来越好、继续增大含量光亮不变,791光亮剂含量以7.5~15.0mL/L为好。 b.791光亮剂对镍铬合金镀层表面形貌的影响 通过扫描电镜观察,未加添加剂WHT和791光亮剂的镀层晶粒粗大不均匀。加入添加剂WHT4g/L、光亮剂79~110mL/L和十二烷基硫酸钠0.2g/L、有利于镀层晶粒细化,得到光亮致密镀层。 C.光亮剂791含量对镍铬合金共沉积的阴极电化学行为的影响。 光亮剂791对共沉积的影响见图17[5]。

图l7光亮剂791对共沉积的影响 由图17(a)可见:随着光亮791用量的增加,合金沉积阴极过程极化不断增大,金属结晶越来越细化,表现为镀层光亮、均匀、致密。 由图17(b)为循环伏安曲线的阴极曲线,可以看出光亮剂791的加入增大阴极极化。加与不加光亮剂所得循环伏安曲线形状几乎不变,反向扫描的极化曲线没有阳极峰出现,说明电极反应是不可逆的。 ④镀层结合力的检测 a.弯曲法将电镀后的基体反复弯曲180°,直至基体折断,不见镀层脱落和起皮。 h钢针划线法用钢针划线,直至露出基体,不见脱落和起皮。说明镀层与基体结合力很好。 参考文献 1屠振密主编.电镀合金原理与工艺.北京:国防工业出版社,1993.339 2陈磊,龚竹青,黄志杰,涂扶洲,蒋汉瀛.电沉积镍铬合金的研究.电镀与涂饰,1998, 17(4):4~6 4李国斌,彭荣华,马淞江.电沉积Ni—Cr合金工艺研究.材料保护,2004,37(11): 22~23,53 5 Lashmor,David S.Process and bath for eleetroplating nickel-chromiu alloy(P).US4461680,1984-01—24 15许利剑,龚竹青,杨余芳,杜晶晶,袁志庆.电镀镍一铬合金添加剂的研究.材料 保护,2006,39(9):18~21 |