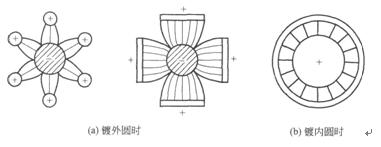

(1)镀铁挂具的设计制作要求 ①镀铁过程的生产效率及零件上镀层的质量主要取决于将零件挂在镀槽中的挂具的构造。当挂具设计不良时,会出现附加的电压损耗,会使镀层的不均匀性及镀铁时间增加。此外,还会产生形成不良镀层(多孔、破裂、高低不平等)的条件。 ②挂具应能保证在零件上得到均匀的镀层。根据金属在阴极上沉积不均匀的现象本质,要获得均匀的镀层,必须使零件在镀槽中悬挂时,其全部被镀表面上的电流密度尽可能一致。 ③为使镀层在零件表面上均匀地沉积,可采用辅助防护阴极、非金属屏体和辅助阳极。 (2)辅助防护阴极 如果采用辅助阴极,则由阳极镀铁表面上射出的电力线可以分布得更为均匀,圆圈和环形的辅助阴极使零件在其锐缘方向延长了,如图1所示。

图2用金属丝屏遮电力线1-工件;2一金属丝

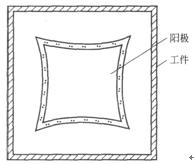

图3辅助阴极 (3)非金属屏体 零件镀积表面上的突出部分—耳状突起、突缘、凸块对铁镀层的均匀性有着特别显著的影响。零件的突出部分将大量电力线吸去,这就在相邻部分上导致电流密度的降低并使镀层出现相当大的锥度,因而要求有很大的加工余量,并且降低了镀铁过程的生产效率。在这种情况下,可以借由耐酸材料制成的薄板屏遮边缘上电力线的方法,以提高金属镀积的均匀性。这些安置于零件突出部分与阳极之间的薄板延长了离子由阳极向阴极运动的路径,同时产生了更均匀的电场。 (4)金属镀积缓慢地区的辅助阳极 辅助阳极的应用可使镀件的个别部分上阳极与阴极表面间的距离缩短,并使电流密度更均匀地分布。 制作挂具和将零件挂于镀槽中时,建议遵守以下要点。 ①挂具导电部分的横断面必须做得足够大,使其在电流密度达20~30A/dm2时而不至于使挂具或接触表面有显著发热现象。挂具导电部分断面的选择最好按在每平方毫米的横断面积上电流的通过量为0.3~0.5A计算。 ②镀件与挂具之间必须保证有可靠的接触。镀件应该用锥体、夹头或螺栓紧固在挂具中。接触表面应十分清洁。为使电力线特别集中在被镀铁的表面上和避免金属损耗,挂具上所有导电的金属表面(接触部分除外)以及镀件上所有不应镀铁的表面部分均应确实地加上绝缘。 ③工作时,浸于电解液中的挂具零件可用圆钢或平钢制成,而挂具的接触挂钩则用紫铜或黄铜制成。在复杂的挂具中(阳极:阴极),为使阳极和阴极绝缘,可采用胶合纤维质的或其他能耐盐酸腐蚀的塑料制成的薄片、蹄片或圆杆。 ④为了将镀件紧固于挂具中,应该尽量利用在镀件中已有的螺纹孔并使用最简单的挂钩。对于形状简单的镀件,允许用金属丝焊牢。 (5)镀件在镀槽中的配置 ①镀铁过程的生产效率和镀层的品质是以镀件在槽中的布置情况为转移的。将镀件装入槽中时,必须注意使各个镀件间有足够的距离,不应使它们彼此遮挡。 ②镀件与阳极间的距离是根据镀件的大小与形状决定的。镀件愈大、形状愈复杂,则它们之间的距离也应愈大。镀件与阳极间的距离增大时,有助于金属更均匀地沉积,但大距离的应用往往受限于镀槽的尺寸。 ③应用杆状阳极的圆柱形零件镀铁时,零件间的距离应为零件直径的l.5~2倍。长零件应该分布得更为宽敞些。 ④零件在镀槽中的分布应保证镀铁时析出的氢气泡的排除畅通无阻。镀件应垂直布置,因在水平位置时,氢气泡停留在表面之下,这可能就是在这些部分产生多孔状镀层的原因。 ⑤将零件挂于导电杆上时,也必须采取措施使同时装入镀槽的几个零件在接触处的接触电阻相同。当接触电阻不同时,电流密度以及铁的沉积速度在各个零件上也会是不同的,但与计算值相差颇远。 ⑥零件的上端应位于电解液的液面下5~lOcm。零件下端离镀槽底不应小于10~15cm,以免当镀槽中聚积的残渣使电解液浑浊时,产生粗糙的或多孔状的铁镀层。 (6)镀件挂具与阳极的配置 ①镀铁过程通常是以可溶性阳极来进行的。为了减低由于阳极残渣而使镀液变脏的影响,可使用碳含量及其他杂质含量均低的低碳钢可溶性阳极。 ②当将一定数量的零件装入镀槽时,阳极总量的确定应使阳极表面(SA)与阴极表面(SK)的比值保持在1~2的范围内。 ③SA:sk(的比值对镀层的均匀性、力学性质以及三价铁在电解液中的含量均有影响。当SA:SK-1时,在全部表面上可得到光滑、均匀、无光泽的以及比较软的镀层。当SA:sK-2时,会得到具有点状的不平度并相当硬的镀层。sA:SK=1:2是最适宜的。当SA:SK>2时,镀层变得更硬,镀层上会出现丘陵状突起并且零件的尖锐部分、棱角上镀层及树枝状突起物的形成也增强起来。 如图4和图5所示。

图4零件在镀槽内的悬挂布位 1-绝缘;2-金属(钢)垫;3-金属丝制补助阴极;4-沉积上的镀层

图5镀铁时阴极和阳极的置放位置1-绝缘(聚异丁烯酸树脂);2-氢气泡 ④当阳极面积过大时,会发生三价铁的聚积现象,三价铁进入阴极镀积物中,会使其脆性增加、工作性能降低。 ⑤当SA:SK<1时,阳极电流密度极度地增加,使阳极溶解困难,并且在阴极表面上会出现纵向沟纹。在内表面镀铁时,必须注意到这种情况。这时为了保证SA:SK更有利的比值,必须保持阳极与阴极表面间有最小的距离。为了在零件表面上得到更均匀的金属分布,阴、阳极距离必须在各方面保持一致,亦即应保证阳极与阴极正确的中心。如图6所示。

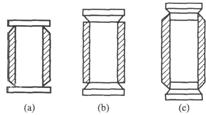

图6标准形状阳极的布置 ⑥阳极的尺寸应与零件的外形相适应。使用更宽、更长的阳极会在零件的末端部分引起树枝状突起物的生成。如图7所示。

图7改进后的阳极. ⑦圆柱体零件外径镀铁时,通常使用由圆钢棒制成的杆状阳极,但圆形阳极的应用将会破坏给定的镀铁规范,因圆钢阳极很快即被溶解,其直径及其有效面积急剧地缩小,因此使用厚为6~lOmm的钢板阳极是较合理的;阳极宽度等于40~50mm。阳极数量及其长度取决于镀铁面积及零件的大小。 ⑧为了获得更均匀的镀层,可应用定形阳极,定形阳极与所镀表面应同心配置。在定形阳极中做有孔及槽以便电解液在阳极与阴极间有更好的流通。流通能保证铁离子在阴极近层有更好的供给,并使气体能更好地排除。 ⑨在镀铁过程中,钢质阳极极猛烈地被溶解着,并且在它们的表面上产生着一些呈深灰色松软层的阳极残渣,而这些残渣是由阳极金属中含有的碳、硫及其他不溶解的杂质所构成的。阳极残渣形成了电流传导的阻力,并在镀槽接头处引起电压的增高。此外,在阳极附近电解液急剧运动的情况下,残渣由阳极上脱落,并且以悬浮状态呈极硬微粒进入电解液中。这些微粒挟带着离子向阴极方向移动,并与金属一同沉积在阴极上,成为在阴极表面上产生各种不平度的中心,所以在电镀过程中,钢阳极必须定期地由槽中取出,并仔细地用钢丝刷将残渣清刷干净。清刷时应在流水中进行。 ⑩新阳极在挂入镀槽前,应先进行除油,在水中清洗,在盐酸中腐蚀,并用钢丝刷清刷直到露出金属光泽为止。 ⑩为了减低阳极残渣使电解液变脏的影响,最好将阳极安放于玻璃丝制成的牛油酮制成的网罩中。电镀完毕后,必须将罩子取出并仔细地加以清洗。 ⑨阳极置于镀液中应与零件装入镀槽同时进行,镀铁完毕后也同时由镀槽中立即取出。这可防止阳极的溶解和在酸性电解液中酸液损耗。 ⑥将零件及阳极置于镀槽中以及在工作时,必须保证挂钩与导电杆间有良好的接触。接触不良,会引起电压的损失,破坏各零件间规定的电流密度分布情况,并且会由于镀层厚度不足而造成废品。 |

在电路屏不同安放情况之下,铁沉积的均匀度辅助阴极将多余的电力线吸去以保护零件的锐缘,同时保证铁镀层有更均匀的沉积,并防止镀层有树枝状物体的生成。在其他情况下,为了将集中在零件尖角及棱角上的多余电力线聚集起来,可在零件上镶上厚0.5~2mm的钢丝或钢片。此钢丝紧固地装在离零件锐缘3~4mm处,并与通电的挂具零件连接起来。屏遮用的金属丝(带状)以及辅助阴极如图5-2和图5-3所示。

在电路屏不同安放情况之下,铁沉积的均匀度辅助阴极将多余的电力线吸去以保护零件的锐缘,同时保证铁镀层有更均匀的沉积,并防止镀层有树枝状物体的生成。在其他情况下,为了将集中在零件尖角及棱角上的多余电力线聚集起来,可在零件上镶上厚0.5~2mm的钢丝或钢片。此钢丝紧固地装在离零件锐缘3~4mm处,并与通电的挂具零件连接起来。屏遮用的金属丝(带状)以及辅助阴极如图5-2和图5-3所示。