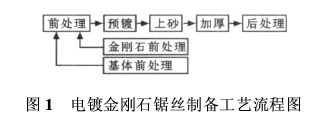

高伟,窦百香,李艳红,刘伟 青岛科技大学 1引言 随着硬脆材料应用的日益广泛,对其加工要求也越来越高,特别是对单晶硅、宝石等贵重硬脆材料的精密切割加工要求越来越高。然而,我国的硬脆材料高效精密切割加工还处在发展阶段,加工效率较低,材料浪费严重。目前,在硅晶体等硬脆材料的切割中主要采用游离磨料线锯切割技术,即边切割边向钢丝送带有磨料的浆液(金刚石或碳化硅浆液)。但是游离磨料线锯切割技术具有明显的缺点:切割效率低,锯口损耗大,表面粗糙度和面型精度难以控制,浆液回收困难,工作环境恶劣等等[1].为解决上述问题,固结磨料线锯的研究越来越受到国内外研究者的关注,特别是电镀金刚石线锯和树脂结合剂线锯的研究[1-3],但树脂结合剂线锯的耐磨性和耐热性不如电镀金刚石线锯好。金刚石线锯是将高硬度、高耐磨性的金刚石磨粒通过电镀的方式牢固地把持在钢丝基体上而制成的一种切割工具。此外,电镀金刚石线锯具有切割效率高、锯切力小、锯缝整齐、切面光整、出材率高、噪音低,对环境污染小等优点,不仅适用于加工石材、玻璃等普通硬脆材料,而且特别适合锯切陶瓷、宝石、水晶等贵重的硬脆材料[4].本文利用复合电镀法研究了电镀金刚石线锯的制造工艺,并给出了制造电镀金刚石线锯的最佳工艺参数。 2锯丝的制备 锯丝基体采用强度高、柔韧性好的直径0?3钢琴丝,金刚石采用英国DeBeers公司提供的400#的天然金刚石磨料。本实验制造的电镀金刚石锯丝长度为300mm.电镀金刚石锯丝的制备工艺流程如图1所示。

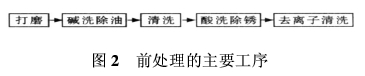

2.1前处理 实验前要对基体进行前处理。前处理的目的是去掉锯丝基体上的油污和氧化层,提高基体和镀层间的结合力。电镀金刚石线锯的前处理工序与普通电镀的前处理工序基本相同。前处理的主要工序如图2所示。

先用400#的砂纸将基体表面较厚的氧化皮磨掉;再用金属清洗剂配制的碱液煮沸30min,除去基体表面的油污;然后将冲洗干净的钢丝放到10%的盐酸溶液浸蚀5min,除去基体上残留的氧化皮和锈;最后用去离子水清洗干净。 磨料选择400#的金刚石,磨粒直径为38μm.金刚石在使用之前要经过磁选处理,金刚石由于有磁性包裹体的存在,在电镀中容易引起镍瘤,因此在电镀前应用磁铁将磁感应较大的金刚石除去。水对金刚石的浸润性较差,由于界面张力的作用,使金刚石在镀液中漂浮,影响上砂,所以在上砂前要对金刚石使进行碱洗和酸洗,以提高金刚石的亲水性,还能除去金刚石表面的杂质。本实验采用的处理方法为:将金刚石磨料放入NaOH溶液中煮沸10min,除去金刚石表面的油污;再放入浓HNO3溶液中浸泡24小时,去除表面杂质,同时使金刚石表面变得粗糙,达到亲水目的;最后用去离子冲洗后用镀液浸泡以备使用。 2.2镀液的成分及电镀设备

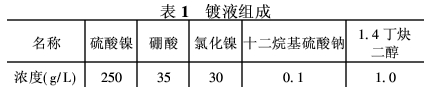

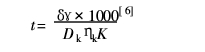

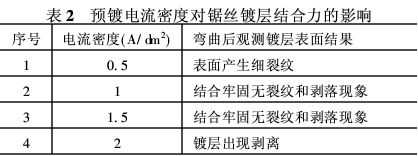

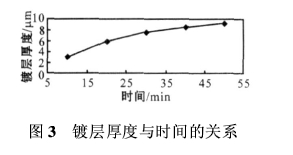

实验选用瓦特型镀液进行电镀金刚石线锯,具体的镀液组成见表1. 实验在自制的电镀设备上进行,电镀电源采用HY1711型直流电源,电压和电流分别可在0-30V和0-1?2A的范围内连续可调。为提高电流调整的精确度,串联一个0-500mA的电流表。电镀时采用水浴加热,电镀槽用4mm厚的硬PVC板制成,电镀槽尺寸为400mm×150mm×200mm.砂槽使用1mm厚的硬聚氯乙烯板,用树脂胶粘结而成,要求越小越好,但又必须保证基体在砂槽中放置时与砂槽内壁保持2-3mm左右。砂槽尺寸为300mm×30mm×35mm.砂槽个表面尽可能多的钻上直径为3mm的小孔,打磨平后将400#尼龙网用胶粘在砂槽内壁。采用四条稳固的PVC脚腿支起砂槽,使其不与电镀槽底直接接触,以增加透气性。镀液温度为35℃,镀液温度由TDA系列温度显示调节仪控制。镀液的PH值为4.5. 锯丝基体经过前处理后可以进行预镀镍,预镀的目的是为了在基体与金刚石之间增加一个过镀层,增加镀层与基体的结合力。镀层与基体的结合力是影响工具寿命的重要因素,镀层结合力大小与预镀电流密度的大小有密切关系。实验1为预镀电流密度对锯丝镀层结合力的影响。实验采用的预镀时间为30min,电流密度分别为0.5A/dm2、1A/dm2、1.5A/dm2、2A/dm2,然后将锯丝缠绕在直径为20mm的圆柱上观察镀层的裂纹与剥离现象,来评价镀层与基体的结合力。通过实验1确定了最佳预镀电流密度。 实验2为镀层厚度与时间的关系。实验采用的电流密度为1.5A/dm2,预镀时间分别为10min、20min、30min、40min、50min,通过实验2得出了镀层厚度与时间的关系曲线,从而确定了预镀时间。 2.4上砂 经过预镀之后就可以进行上砂了,上砂是把刚石磨粒电镀到预镀的镍镀层上,是电镀金刚石线锯制作中最关键的一步。上砂一般分为埋砂法和落砂法。埋砂法是将锯丝基体埋入砂槽中,轻轻晃动砂槽使金刚石磨料与锯丝基体紧密接触,确保上砂均匀。落砂法是采用搅拌的方法使金刚石磨料悬浮在镀液中对锯丝基体进行上砂的方法。由于不锈钢丝基体为圆柱形,落砂法很难保证在钢丝表面均匀地沉积金刚石磨料,所以实验采用埋砂法。 影响金刚石密度的因素有上砂电流密度及上砂时间。当上砂时间为20min时,改变阴极电流密度,研究阴极电流密度对锯丝表面金刚石磨料密度影响。上砂电流密度分别为0.5A/dm2、1?0A/dm2、1?5A/dm2、2?0A/dm2、2?5A/dm2,通过实验确定了金刚石磨料分布均匀的最佳上砂电流密度。当上砂电流密度为2?0A/dm2时,通过改变上砂时间得出金刚石磨料分布均匀的最佳上砂时间,实验采用的上砂时间分别为20min、30min、40min、50min. 2.5加厚 上砂后,便可进行加厚。加厚就是随着电镀时间的加长,使镀层沉积到一定的厚度。理想的厚度是将金刚石粒径的2/3埋在镀层里。在1?5A/dm2的电流密度下,按时间公式计算出理论加厚时间为

式中t---电镀时间(h) δ---镀层厚度(对于电镀金刚石来说厚度取金刚石颗粒的平均粒径mm) γ---金属比重(对于镀镍取8.8g/cm3) Dk---电流密度(一般取1.5A/dm2) η---电流效率(镀镍时取95%) K---电化当量(镍的电化当量为1.095) 计算结果为2h,通过实验得出,当加厚时间为1?2h时,得到的镀层厚度能将金刚石粒径的2/3埋在镀层里。理论加厚时间和实际加厚时间差别很大,其原因是金刚石的存在占了总体积的50%左右,因此,缩短了电镀时间。 2.6后处理 电镀结束后,取出锯丝用去离子水冲洗干净,进行除氢处理。电镀过程中,总会有H+在阴极上还原为H原子,其中一部分形成H2排出,另一部分则以H原子形态渗入到基体和镀层的金属晶格中,即渗氢。渗氢使晶格歪曲,因此产生很大的内应力,发生“氢脆”现象。为了预防电镀金刚石线锯在使用时发生氢脆现象,电镀完成后就要立刻进行除氢处理,一般是将锯丝放在烘箱中加热至200℃并保温2小时。 3电镀工艺参数对锯丝质量的影响 3.1预镀电流密度及预镀时间 预镀电流密度对镀层结合力的影响见表2.

由表2可以看出,当阴极电流密度为0.5A/dm时,弯曲后镀层表面产生微细裂纹,这是因为电流密度过低,阴极极化作用小,镀层结晶晶粒较粗而导致的。当电流密度在1.0-1.5A/dm2时能够获得较好的镀层结合力,这时电流密度使镀层结晶细致紧密,内应力小,所以弯曲时无裂纹和剥落现象。当电流密度为2.0A/dm2时,由于超过了获得良好镀层的电流密度上限,阴极析氢严重使镀层结晶不规律,内应力过大,因此,弯曲后镀层出现剥离现象。所以,为了提高电镀效率,取预镀电流密度为1.5A/dm2.

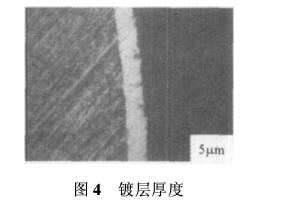

图3是镀层厚度与时间的关系曲线,在开始电镀时,由于钢丝基体直径较小,所以镀层厚度增加较快,随着电镀过程的进行,被镀件的直径逐渐增加,因为电流密度不变,所以被镀件的直径变化较缓慢,及镀层厚度增加量逐渐减少。反应在图上即为镀层增长厚度的斜率逐渐减小。 预镀层厚度一般为1-3μm[5],本实验获得的预镀层厚度为3μm,由图3可以看出,电流密度在1?5A/dm2时,预镀时间为10min.图4是利用显微镜拍摄的此参数下的镀层厚度。

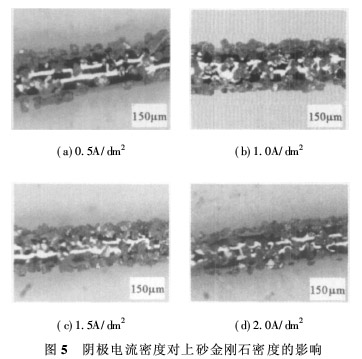

3.2上砂电流密度对上砂金刚石密度的影响 当上砂时间为20min时,改变阴极电流密度,研究阴极电流密度对锯丝表面金刚石磨料密度影响。当阴极电流密度为0.5A/dm2时,金刚石磨粒之间的间隔较大(见图5a)。当阴极电流密度为1.0A/dm2时,锯丝表面的金刚石磨料浓度增大,但是分布均匀,没有出现团聚状态(见图5b)。当阴极电流密度为1?5-2?0A/dm2时,磨粒浓度没有明显变化,分布均匀(见图5c、d)。当电流密度为2?5A/dm2时,出现烧焦的现象。

由于镀层的生长速度随着电流密度的增大而增大,当电流密度为0?5A/dm2时,镀层的生长速度较慢,部分磨粒在上砂过程中埋入深度太浅而在卸砂过程中脱落,因此在复合镀层中沉积的磨粒相对较少。当电流密度在1?0A/dm2-2?0A/dm2时,镀层中沉积的金刚石数量基本稳定,而且分布均匀,没有出现镍瘤等不良现象。当阴极电流密度增加到2?5A/dm2时,出现烧焦现象,这说明已经超出了获得良好镀层允许的电流密度上限。电镀质量差或难以镀上金刚石磨料,将严重影响锯丝的切削能力和使用寿命。因此,上砂电流密度在1.0A/dm2-2.0A/dm2时,均能获得质量较好的线锯,为了提高电镀效率,选用的最佳阴极电流密度为2.0A/dm2. 3.3上砂时间对上砂金刚石浓度的影响 上砂时间过长,会使金刚石颗粒的密度过大,并且使金刚石的出刃高度产生较大差别,增大锯丝直径。当金刚石密度过大时,镀层中镍的含量将大大减少,甚至金刚石之间产生直接接触,从而使镍镀层对金刚石的把持力大大降低,金刚石颗粒容易脱落。实验发现:当上砂时间超过40min时,金刚石密度会大大增加。图6a、图6b、图6c、图6d分别为上砂时间20min、30min、40min和50min时用数码相机在体视显微镜上拍摄的锯丝形貌照片。从照片上可以看到,图6a、图6b所示的锯丝上金刚石颗粒分布均匀,图6c和图6d所示的锯丝金刚石密度过大,部分金刚石颗粒紧密相连,这时的线锯切割能力差。因此,最佳的上砂时间为20min.

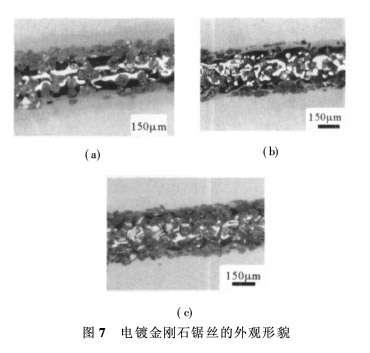

加厚时间对金刚石埋入深度的影响加厚时间不宜太短或太长。加厚时间太短,金刚石颗粒埋入镀层过少,这时镀层对金刚石颗粒的把持力差,金刚石颗粒容易脱落,如图7a所示,其加厚时间为30min.图7b的加厚时间为3?5h,从图片中可以看出,由于加厚时间过长,部分金刚石颗粒几乎完全埋入镀层中,这时的金刚石线锯切割能力较差。最佳加厚时间为1?2h,如图7c所示,由图可以看出,金刚石磨粒埋入镍镀层中的深度合适。按照上述确定的最佳工艺参数进行电镀金刚石锯丝实验,得出电镀金刚石锯丝外观形貌照片如图7c所示。从图中可以看出,金刚石磨粒分布比较均匀,埋入镀层深度适中,说明了上述实验参数是可行的。

4结语 本文以直径为0?3mm的琴钢丝为基体,选取400#的金刚石为磨料,磨粒直径为38μm,以瓦特型镀液为电镀液,采用埋砂法研制了电镀金刚石线锯。实验表明,所获镀层与基体结合力良好、金刚石磨粒分布均匀的电镀金刚石线锯的最佳工艺参数为:镀液温度为35℃,PH值为4?5,预镀预镀电流密度为1?5A/dm2,预镀时间为10min,上砂电流密度为2?0A/dm2,上砂时间为20min,加厚电流密度为1?5A/dm2,加厚时间为1?2h,在电镀结束后将锯丝放在烘箱中加热200℃并保温2小时。 |