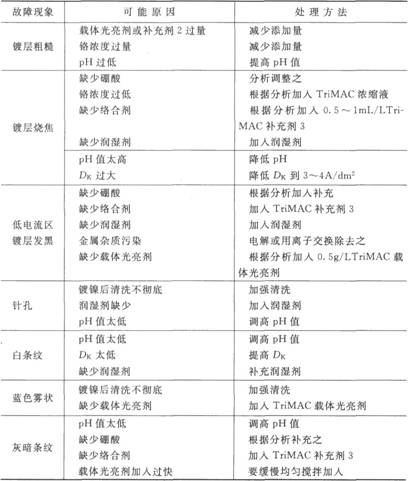

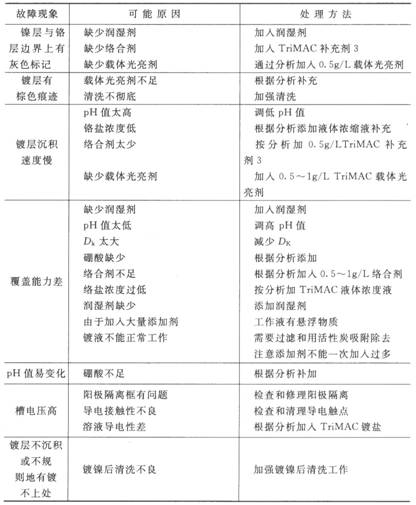

三价铬镀铬溶液 六价铬的毒性大,对环境污染严重。镀铬溶液大量使用铬酐,是电镀行业含铬废水的主要污染源。这一问题已经引起人们普遍的关注,各国政府也加强了立法管理,如美国对六价铬的排放标准已从0.05mg/L降到0.01mg/L,并从1997年起开始执行。六价铬镀铬液的电流效率低和覆盖能力差也是一个问题。为了从根本上减轻污染和提高电流效率及覆盖能力,三价铬镀铬工艺越来越受到人们的青睐。 三价铬镀铬自1854年Bunsen发表第一篇论文以来,迄今已有100余年历史,由于有些技术问题难以突破,因此进展比较缓慢。至20世纪70年代,随着科学技术的发展和化学原料的增多,以及人们对环保意识的进一步增强,三价铬镀铬研究又提到电镀工作者议事日程上来了。1974年英国Alpright&Wilson公司发表了Alecra-3的三价铬镀铬工艺,并于1975年申请了一份用三氯化铬作主盐的三价铬镀铬专利,即Alecra-3000。1981年,英国Can- ning公司开发了硫酸盐的环保铬(Envir0-chome)的三价铬镀铬工艺。该工艺采用选择性离子隔膜将阴极区域和阳极区域分开,这样可避免阳极板上氧化成的六价铬对三价铬镀液带来的危害:几乎同时,美国Harsha0公司也开发了Tri-chrome三价铬镀铬工艺。 三价铬镀铬液的主要优点如下。 (1)毒性低,废水处理容易。据报道三价铬的毒性只有六价铬的1/100,而且在电镀过程中不产生六价铬酸雾。镀液浓度低,只有六价铬镀液的1/7左右,因而带出镀液量少,废水处理也容易。 (2)镀液的电流密度范围宽,可在0.5~100A/dm2宽广的阴极电流范围内获得合格的镀层。 (3)镀液分散能力和覆盖能力优于六价铬镀液。 (4)镀液的电流效率高,可达25%左右。 (5)镀液可不必加温,在常温条件下工作,从而节约了能源。 (6)镀层耐蚀性佳,可直接镀取微观不连续的铬镀层。 (7)电镀时,即使电流中断也不影响结合力。 但早期的三价铬镀层的缺点是比较突出的,主要有如下几点。 (1)色泽不像六价铬镀液中取出的呈青白色,而是带有不锈钢的黄白色,因而难以使用户接受。 (2)镀层的厚度只能达到3μm,不能再增厚,因此不适合镀硬铬。 (3)镀液稳定性差。 (4)镀层的硬度低。 可喜的是通过电镀工作者不懈的努力,上述存在的四个问题目前已基本被突破。 (1)现在已能镀取较青白色接近六价铬镀液中镀取的色泽。 (2)镀层厚度也可达到数十微米甚至可达数百微米。 (3)镀液的稳定性也大有提高。 (4)镀层的镀态硬度虽较低(HV600~900),但若经一定的温度热处理后,硬度可达到HVl200~1800,耐磨性也大大增强。我们知道,这一硬度值已经大大超过了六价铬镀铬层。 国际电化学和表面技术大会暨纪念电化学之父莫里兹·迦可毕(Moritz Jakobi)教授200周年诞辰大会于2001年6月4日~8日在俄罗斯莫斯科大学召开,笔者参加了这次大会。大会发表了三篇三价铬电镀的论文,这里介绍其中的两篇。 一篇是乌克兰国立化学技术大学的,他们在研制三价铬镀铬溶液的同时,还研究了三价铬镀铬的机理。配方主盐用硫酸铬钾,作为配位体的有甲酸、草酸和醋酸铵,作为缓冲剂和导电添加剂的有硼酸、硫酸铝、硫酸钠和硫酸铵。电极过程动力学是通过电镀仪器、电位计、计时器和阳极线性扫描仪(ALSV)来研究的。研究表明,三价铬镀液中三价铬离子在阴极上放电是分步进行的。含有相对稳定的二价铬络离子的化合物,其放电速率明显加快。研究还表明,某些有机硫化合物对二价铬离子放电有催化作用,如添加0.05g/L的硫代甲酰胺到草酸镀液中,电流效率可增加8%~12%。镀液的基本配方和工艺操作条件为:Cr3+0.05mol/L,草酸0.08mol/L,pH=2.8,DK=2A/dm2,t=30℃。该三价铬镀液具有较高的电流效率和覆盖能力。 另一篇论文是俄罗斯科学院物理化学研究所发表的。他们研制的三价铬镀液也是用的硫酸盐,以草酸作为三价铬的配位络合剂,以硼酸作为缓冲剂。含有10个结晶水硫酸铬的浓度为100g/L,以铂或钛一铂作阳极。在草酸溶液的三价铬镀液中未发现六价铬离子,而且获取的是具有塑性和没有裂纹的铬镀层。镀液的覆盖能力极佳,电流效率可达30%~35%。如果加入氟离子,则电流效率还会进一步提高,可达43%;沉积速率达1.5~2μm/min。作为硬铬镀层,厚度可达到50μm。从该三价铬镀液中获取的铬镀层的外观与从标准六价铬镀液很接近。 1999年,笔者到瑞典参加国际标准会议时,会后曾访问了瑞典一个工业城市--北雪平。北雪平虽不大,但工业却很发达;那里有著名的汽车公司沃尔沃的零件厂和爱立信电讯公司等。在北雪平的近郊有一家叫叶塔玛(YTEMA)的电镀技术公司,该公司正在推广美国麦德美(Mac Dermid)公司的三价铬电镀工艺,名称叫TriMAC CRnl镀铬工艺。从该工艺获取的装饰性三价铬镀层的产品样品来看,镀层光亮,外观较青白,已接近六价铬镀液中镀取的色泽。 这种镀液也是用的硫酸盐。硫酸盐与氯化物镀液相比较,主要优点是镀液不会对镀槽设备和电镀后的零件造成腐蚀。承公司总经理的热情接待,送我一本TriMAC CRⅢ镀铬工艺资料,虽然该份资料没有给出具体的化学材料名称,仅是作为商品形式用代号来表述,但内容写得非常详细,尤其在镀液的管理上提出许多重要意见,这对于从事三价铬电镀工艺试验和今后将在生产上实际应用该工艺的电镀工作者是有帮助的,笔者认为它有一定的参考价值,于是我把它全文译出来,以飨读者。 镀液组成如下: TriMAC电镀盐(代号l8023#) TriMAC润湿剂(代号l8026#) 260g/L 3mL/L TriMAC浓缩液(代号l8024#) pH值 3.3~3.7 100mL/L TriMAC载体(代号l8025#) 10mL/L 说明:也可使用高浓度的浓缩液,用量340g/L。 镀槽聚氯乙烯衬里钢槽或模压成型的聚乙烯或聚丙烯槽。 如利用原用塑料衬里的镀铬槽,则必须清洗得十分干净;如用铅板衬里的镀槽则不能使用,因为该镀液会溶解铅。 过滤要求连续过滤,每小时l~2个循环。 加热钛蒸汽盘管、钛或石英电热管,也可用聚四氟乙烯加热管。 搅拌低压中等程度空气搅拌。 阳极铅板或铅锡合金阳极,置于离子选择膜制成的阳极隔离框中。典型的阳极隔离框30cm宽,间隔也一样,阳极负载电流以不超过lA/L为宜。隔离框中加满l0%体积浓度的纯硫酸溶液。这种离子选择膜在美国和英国有生产。 或者也可使用TriMAC DSA的专用阳极,可替代阳极隔离框。 通风三价铬镀铬槽和其他酸洗等辅助槽,都应该装备抽风机,以吸掉阳极上冒出的有害气体。 pH值需要自动控制。 镀液组分作用如下。 TriMAC电镀盐(18203#) 提供镀液导电性,其浓度可以通过对硼酸的分析(硼酸是一种组分)或波美度浓度计去检测。 TriMAC载体(18205#)是载体光亮剂,使铬镀层全面光亮。可以通过分析控制。 TriMAC补充剂1(18207#) 这是补充铬金属盐的补充剂,以维持铬离子浓度在规定范围内。 TriMAC补充剂2(18208#) 用来补充消耗掉的添加剂。 TriMAC补充剂3(18210#) 这是络合剂,仅根据麦德美实验室分析补充。 TriMAC润湿剂(18206#) 添加润湿剂以维持镀液表面张力在32×10-3J/m2以内。 pH值TriMAC三价铬镀铬液的pH应维持在3.3~3.7之间(用pH计测得)溶液的pH在3.4时是最佳值。当需要调整时,用20%硫酸溶液或20%氢氧化钠溶液来调整。调整时,需在剧烈搅拌下缓慢地加入。pH高予3.8时,镀液将失去优良的作用,所以特别要注意,切勿使镀液的pH值高于3.8! 镀液净化镀镍产品在镀铬前,必须进行彻底的清洗,以免将镀镍液中的有机物带到三价铬镀液中去。为了防止有害物质对TriMAC镀铬液的污染,需要用装载有麦德美活性炭的过滤机进行循环过滤,镀液每小时循环过滤l~2次,活性炭装载量为1.302/100gal(10z=28.359,lgal=4.55L,余同)。过滤泵和其他过滤介质必须进行彻底清洗。活性炭需每周更换一次。 双氧水 为了使TriMAClll镀铬液保持最佳状态,每天需要加30%双氧水0.5mL/L。必须在下班时添加。 注意:30%双氧水一次加入量不能超过1.2mL/L。 为了能连续经常地电镀,掌握好每种组分的正常值是十分重要的。配方正常值已如前述。 配槽时,镀槽必须进行彻底清洗,然后加入蒸馏水约占槽液总体积的60%,并加热到60~65℃,再加入计算量的TriMAC镀盐,搅拌使溶解,往此溶液中加浓硫酸直至pH值到2.0(笔者认为用20%硫酸更合适,但原文如此),然后添加TriMAC的液体浓缩液(18204#),加水至规定体积。此时槽液的pH值仍应维持在2.0以下。 彻底搅拌混和,把槽液温度调整到46℃。保持此温度至少l2h,然后非常缓慢地用20%氢氧化钠将槽液pH值在2h内调整到3.4。加氢氧化钠溶液时,必须边加边进行剧烈搅拌。注意:切忌将pH值调到3.8以上,否则镀液将失效! 当镀液在低pH值熟化一段时间后可作挂入阳极隔离框的准备。 阳极隔离框要充满l0%体积的纯硫酸。配制此硫酸溶液时,应当把硫酸加到水中,切不可先加硫酸后加水,而且应在另一个干净容器中配制,不能在隔离框中加硫酸。操作时必须小心谨慎,要戴上护目镜和橡胶手套,穿好保护性工作服和橡胶靴子。 对长度长的隔离框操作也许有困难,可用机械手先将阳极隔离框挂在另一空槽中,然后在框内加入已冷却了的10%浓度的硫酸溶液,然后再用机械手将充满l0%硫酸溶液的隔离框挂到镀槽的阳极棒上。 TriMACIIl三价铬镀液可使用如六价铬镀铬一样的铅合金阳极。但如使用曾在六价铬镀铬液中使用过的旧的铅合金阳极,则必须先进行彻底清洗,把表面一层铬酸盐钝化膜清除掉后才可使用。 电解程序如下:向溶液中加入TriMAC载体光亮剂和润湿剂,然后在正常阴极电流密度4.5~7.5A/dm2条件下至少电解2A·h/L才能进行正式电镀。刚配好槽液的初期工作阶段,需要进行严格的管理。向槽液中精确滴入25%氢氧化钠溶液,以调整pH值。 操作条件: 范 围 最佳值 总铬 4.5~6.0g/L 5.2g/L 硼酸 68~83g/L 75g/L 温度 43~50℃ 47℃ pH(pH计) 3.3~3.7 3.4 DK 3~5A/dm2 4A/dm2 电镀时间 l~6min 2min 电压 直至l2V 浓度(波美度) 22.10Be(相对密度l.180) 赫尔槽试验: 典型槽体 TriMAC透明树脂赫尔槽,特殊阳极隔膜或DSA阳极 试片 黄铜片镀镍 总电流 3A 时间 5min 温度 49℃ 搅拌 需要 平时请注意控制:pH值、温度、电流密度、镀液本身组成和镀镍状况。 有机物污染可通过新鲜的活性炭除去。金属杂质污染可以通过电解除去,电流密度在1~1.5A/dm2,或通过离子交换树脂去除。 极限金属污染 Ni2+ 250×10-6 Fe2+(或Fe3+) 100×10-6 Cu2+ 20×10-6 Cr6+ 5×10-6 Zn2+ 40×10-6 故障处理指导

据说该三价铬镀铬工艺现在已由广东省一家公司引进生产。 由于三价铬镀铬一些难以解决的问题已基本得到了解决,因此近几年国外投入工业化生产也日渐多起来,尤其在北美洲,三价铬电镀工艺应用最多,已发展到100多家电镀公司在采用该工艺,镀液的体积已达到近3×105L。国内发表的三价铬研究文章也不在少数,其中哈尔滨工业大学对此工艺的研究比较多,但大都停留在实验室阶段。 |