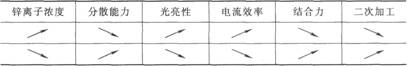

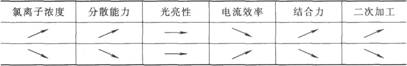

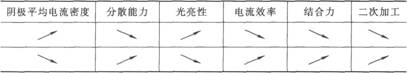

氯化钾镀锌工艺及操作条件 (一)镀液基本成分及作用 1.氯化锌氯化锌为主盐,它易吸潮、易溶解,有放热现象。氯化锌提供锌离子,ZnCl2的含量取上限时,能提高阴极电流密度;ZnCl2的含量取下限时,能提高分散能力,减少镀件带出液的损失,并降低配槽和废水处理的成本。ZnCl2的含量过低时,浓差极化较大,导致电流开不大,会使光亮区变窄,高电流密度区易出现烧焦现象。 对于较难电镀的基体金属,如铸铁件,锌含量可取上限值,以增加阴极极限电流密度;夏天锌含量可取下限值。 氯化锌的浓度可在40~80g/L范围内变动,原则上挂镀时比滚镀时含量高一些。有阴极移动的挂镀槽,氯化锌含量以55~65g/L为好;没有阴极移动装置,则氯化锌含量以65~75g/L为好。滚镀锌时的氯化锌含量,控制在40~55g/L为好。 2.氯化钾 氯离子对锌虽有微弱的配位作用,但氯化钾在溶液中主要是起导电作用。浓度一般控制在180~230g/L,而尤以185~210g/L为好。氯化钾的浓度过高,冬天5℃以下时会有结晶析出。氯化钾浓度过低,不但导电性差,而且镀液的分散能力也降低,镀层的光亮度也差。KCl应定期分析,定期补加。一般KCl浓度控制在200g/L左右。 3.硼酸和醋酸 硼酸的主要作用是抑制镀液pH值的升高,能使镀层均匀光亮。硼酸含量偏低,电流密度上限低,镀层容易烧焦,导致镀层粗糙。为稳定镀液的pH值,保持适当的硼酸含量是必要的。但硼酸含量又不宜太高,在一般的温度下,超过45g/L就会结晶析出沉淀。所以硼酸适含量为25~30g/L,冬天取25g/L为宜。夏天,硼酸适含量可提高到30~35g/L。此外要注意硼酸品质,严防硝酸根等的干扰。 醋酸的加入,也起缓冲剂作用。醋酸根还有扩大电流密度范围和提高分散能力的作用。一般用得较少。 4.主盐成分变化对电镀技术参数的影响 氯化锌是锌离子的供给者,氯化钾在氯化物镀锌溶液中,既是导电盐,又是锌离子的弱配位体。它一方面提高了镀液的导电性;另一方面,对镀液的分散能力有着重要的影响。大量的Cl一存在,能与锌离子配位成各种形式的配位离子:[ZnCl3]一、[-ZnCl4]2-、[ZnCl5]3-。 氯离子浓度高,锌离子浓度低,有利于形成高配位数的配位离子;氯离子浓度低,锌离子浓度高有利于形成低配位数的配位离子。氯化钾与氯化锌配合比一般控制在3.2~3.5之间。表7-2、表7-3为主盐浓度变化对镀液性能的影响。表7-4~表7-6为主要工艺参数的变化对镀液性能的影响。 表7-2锌离子浓度对电镀工芝参数的影响

表7-3氯离子浓度对电镀工艺参数的影响

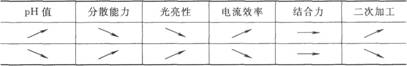

表7-4 pH值对电镀工艺参数的影响

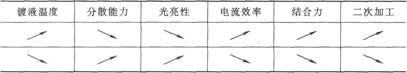

表7-5镀液温度对电镀工艺参数影响

表7-6 阴极平均电流密度对电镀工艺参数的影响

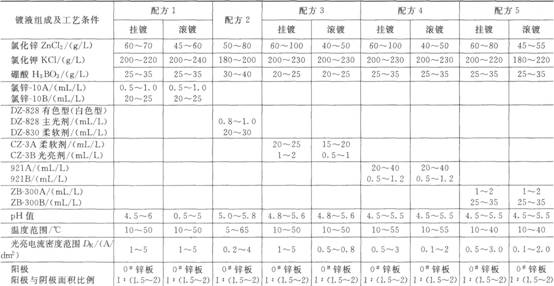

(二)典型氯化钾镀锌工艺及操作条件 典型氯化钾镀锌工艺及操作条件见表7-7。 表7-7典型氯化钾镀锌工艺及操作条件

注:l.配方1是武汉风帆电镀技术有限公司的产品和工艺。 2.配方2是河北金日化工有限公司的产品和工艺。 3.配方3是上海永生助剂厂的产品和工艺。 4.配方4是厦门宏正化工有限公司的产品和工艺。 5.配方5是武汉材料保护研究所的产品和工艺。 |