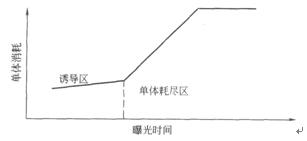

图像转移工艺流程: 贴膜前处理一干燥一贴干膜一定位一曝光一显影一修版 贴干膜前、孔金属化后,预镀铜的基板以及覆铜箔基板应进行机械清洗和化学清洗,以除去基板面的油污、指印及轻微氧化色、毛刺等。这有利于增大干膜与基板表面的接触面积,还能使基板表面产生轻微粗糙,以保证干膜与基板黏附牢固。 (1)机械清洗与化学清洗 ①机械清洗 机械清洗一般采用磨料刷辊式刷板机。磨料粒度不同,用途也不同,钻孔后去除毛刺用l80~240目的刷子,贴干膜前基板的处理可用320~500目的刷子。多年来印制板企业广泛使用的磨料刷辊式刷板机存在的缺陷有:使基板表面擦伤,出现沟槽,孔周边缘产生椭圆孔的现象,板面不均匀等。随着现代电路设计的发展,线宽和间距越来越小,磨料刷辊刷板机不能保证质量,产品合格率低,所以又发展出了浮石粉刷板机,它的优点有: a.尼龙刷与磨料浮石粉粒子相结合在板面相切擦刷,而除去各类污物,使基板铜箔光亮如新。 b.板面形成均匀一致的轻微粗糙,而不会出现沟槽现象。 c.表面和孔之间的连接因尼龙刷的作用缓和而不会受到损坏 d.由于板面均匀度良好,使得曝光时光的散射降低,成像的分辨率得到改善。 浮石粉刷板机主要有以下几个工作步骤: (a)尼龙刷与浮石粉浆液相结合进行擦刷。 (b)刷洗除去板面浮石粉。 (c)高压水冲洗除去孔内浮石粉。 (d)水清洗。 (e)干燥。 ②化学清洗 化学清洗的优点是铜箔损耗较少,基材本身没有机械应力的影响,处理薄型基板容易操作而不变形。 用碱溶液清洗除去铜表面的指印、油污、其他污物,然后用酸性溶液去除铜表面的氧化层,最后进行轻微蚀刻处理后而得到充分粗化的表面,最终干膜与其能结合牢固。 清洗处理后的基板采用简单的方法进行检查,确保贴膜质量。检验方法在电镀操作中经常运用,即水膜破裂试验,板面清洗后用流水浸湿,垂直放置,板面上整个连续水膜15s不破裂即视为合格,此时应尽快贴膜。一般放置不要超过3---4h,否则需进行再次清洁处理。 (2)贴膜 贴膜前板面应充分干燥,造成砂眼或贴膜不牢固的原因之一就是残留的水分。首先用空气刀进行物理排水,然后放人专用烘箱中,在110℃±5℃下烘干l0~15min,以确保贴干膜时板子是干燥的。 贴膜时,先从干膜上揭下聚乙烯保护薄膜,然后在加热加压情况下将干膜抗蚀剂粘贴于覆铜箔基板上。干膜受热变软,流动性增强,借助于热压辊的压力和干膜抗蚀剂中黏结剂的作用完成贴膜。贴膜一般依靠贴膜机来完成。良好的贴膜应表面光滑,无皱纹,无气泡,无杂物夹杂等。 贴膜温度、贴膜压力和传输速度是贴膜的三要素。 ①贴膜温度 这主要是指贴膜辊的表面温度,温度过高,会由于抗蚀剂膜中溶剂及其他易挥发物质挥发迅速而产生气泡,使干膜图像发脆,电镀时会起翘而造成质量事故。温度过低,抗蚀剂膜不能得到适当软化和流动,会造成干膜与基材铜表面的结合力差,同样也会造成质量事故。通常温度控制在100℃±5℃即可。 ②贴膜压力 贴膜机上下两支热压辊在装机时就基本调好,它应呈轴向平行,根据印制板不同的厚度,采取逐渐加大压力的办法来进行调整,调至干膜方便易贴,贴后牢固,没有皱褶出现即可。一般线压力在0.5~0.6kgf/cm2(1kgf/cm2=98.0665kPa)。 ③传输速度 温度在低限时可适当调慢传输速度,温度在高限时传输速度可调快些。一般传输速度在0.9~1.8m/min。 在批量生产时,由于室温低等原因,热压辊不能保证足够的热量进行连续性贴膜,那么在贴膜工作开始时,就可以先把印制板放人恒温烘箱中进行预热,到一定的温度后即可进行连续贴膜。但要注意温度必须加以控制,以不出现贴膜质量问题为好。 (3)曝光 在紫外线照射下,干膜中光引发剂吸收光能而分解为自由基,自由基再度引发光聚合单体进行聚合交联反应,反应后形成的体型大分子结构是不溶于稀碱溶液的,这就是曝光的作用。 ①曝光光源 对于任何光致抗蚀剂于膜都有其自身特有的光谱吸收曲线,任何光源也同样都有其自身的发射光谱曲线。如果一种于膜的光谱吸收主峰与一种光源的光谱发射主峰大部分重叠或全部重叠,我们就认定两者匹配良好,此时的曝光效果是最好的。干膜曝光理想的光源是光谱发射区为310--440nm的镝灯、高压汞灯和碘镓灯。而干膜的光谱吸收区310~440nm。在光源种类选定后,应考虑采用大功率光源。这样光的强度大,分辨率就高,曝光时间就短,照相底版变形程度较小。灯具设计要尽量使入射光均匀性好,平行度高,尽量避免曝光后图像失真。 ②曝光时间 干膜在曝光过程中大体经过如图1所示的三个阶段。

图1曝光过程的三个阶段 要得到优良的干膜抗蚀图像,其重要因素之一就是正确控制曝光时间。如果曝光过度,会造成显影困难,胶膜变脆,留有残胶,图像失真。当曝光不足时,因单体聚合不完全,在后面显影过程中胶膜会因溶胀而变软,线条清晰度低,色泽暗淡无光,或者出现脱胶现象,造成电镀过程中渗镀等缺陷。曝光不足使图形电镀的线条变粗,而印制蚀刻的线条变细;反之,曝光过量会使图形电镀的线条变细,印制蚀制的线条变粗。 确定最佳曝光量,控制曝光时间。可以通过逐渐增加曝光时间的办法,根据显影后的干膜光亮程度、图像的清晰度等来确定曝光时间。如果还不能有效控制的话,再经过电镀过程的实践检验最后确定最佳曝光时间。最好的方法就是使用光密度表。一般的干膜产品,对应不同的品种,生产厂家具体规定有光密度表的曝光级数范围。在实际使用时,应视具体条件通过试验来确定最佳曝光时间。 通常25格光尺应保留l0~16格盖膜。 ③曝光定位 a.目视定位法 采用橘红色或棕色的半透明重氮照相底版,它虽然透光,但紫外线却不能透过。透过重氮图像使照相底版的焊盘与印制板孔重合,然后用胶带粘牢固定即可。重氮照相底版词保证图像转移较高的重合精度。 b.活动销钉法 这种定位方法要求照相底版与印制板的定位孔位置完全一致,即使一个孔位置有误差都会给定位造成误差。此方法是每次定位曝光后都要把销钉取下来,然后进行下次定位。 c.固定销钉法 此方法中销钉被固定在一定位置上。它分两套固定系统,一套用来固定照相底版,另一套用来固定印制板,通过对两套销钉位置的调整,确保照相底版和印制板图像重合。 (4)显影 显影的目的是将未曝光部分的膜层去掉,得到所需的电路图形。其原理是光致抗蚀剂未经紫外线照射部分未发生交联反应,碱溶性亲水基团(一C00H)与碱溶液中钠离子发生反应,生成亲水性基团COONa,从而把未曝光的部分溶解下来,经过曝光部分的干膜不被溶胀。显影参数如下。显影液:

控制好显影液的温度、传送速度、喷淋压力和显影液浓度,显影效果就容易得到保证。 检查板面显影后是否有余胶,用l%甲基紫酒精水溶液染色即可。 (5)修版 为保证干膜图像与底版图像的一致性,则应对图像上的缺陷,以及与图像无关的疵点通过修版给予修正。要使修版量减少,应注意使用正确的操作工艺,板面及干膜的清洁,照相底版的清洁等问题。修版液配方如下:

用无水乙醇配制。 为防止手汗、指印留在板面,应戴细纱手套进行修版。 (6)去膜 干膜的退除是在3%~5%的氢氧化钠溶液中进行的,保持温度在50~60℃,采用浸泡的方式,几分钟后膜层产生“集肤效应”而破裂、变软、脱落。退除后用水冲洗干净,应注意检查孔内是否有脱落的干膜碎末,应充分冲洗。 (7)常见故障及纠正方法(见下表) 常见故障及纠正方法

|