一、概述 黑孔化直接电镀的出现对传统的PTH是个挑战,它最大特点就是替代传统的化学镀铜工艺,利用物理作用形成的导电膜就可以直接转入电镀。从效率观点分析,由于其构成的工艺程序简化,减少了控制因素,与传统PTH制造程序相比较,使用药品数量减少,生产周期大大缩短,因此生产效率大幅度提高,同时污水处理费用减少,使印制电路板制造的总成本降低。 二、黑孔化直接电镀的特点 1.黑孔化液不含有传统的化学镀铜成分,取消甲醛和危害生态环境的化学物质如EDTA、NTA、EDTP等在配方中使用,属于环保型产品。 2.工艺流程简化,黑孔化制程只需12分钟,代替了极薄而难以控制的中间层(化学镀铜层),从而改善电镀铜的附着力,提高了PCB/FPC孔金属化的可靠性。 3.溶液的分析、维护和管理使用程序大幅度简化。 4.与传统的PTH相比,操作便捷,生产周期短,废物处理费用减少,从而降低了生产的总成本。 5.提供了一种新的工艺流程——选择性直接电镀。 三、黑孔化直接电镀技术 3.1黑孔化原理 它是将精细的石墨和碳黑粉浸涂在孔壁上形成导电层,然后进行直接电镀。它的关键技术就是黑孔溶液成分的构成。首先将精细的石墨和碳黑粉均匀的分散在介质内即去离子水中,利用溶液内的表面活性剂使溶液中均匀分布的石墨和碳黑颗粒保持稳定,同时具有良好的润湿性能,使石墨和碳黑能充分被吸附在非导体的孔壁表面上,形成均匀细致的、结合牢固的导电层。 3.2构成成分 黑孔化溶液主要有精细的石墨和碳黑粉(颗粒直径为0.2-0.3μm)、液体分散介质即去离子水和表面活性剂等组成。 3.3各种成分的作用 (1)石墨和碳黑粉:它是构成黑孔化溶液的主要部分,起到导电作用。 (2)液体分散介质:是用于分散石墨和碳黑粉的高纯度去离子水。 (3)表面活性剂:主要作用是增进石墨和碳黑悬浮液的稳定性和润湿性能。 (4)工艺条件:PH值:9.5—10.5,使用温度:25-32度。 (5)最佳处理面积:300-600 c㎡/克。 3.4黑孔化溶液的成分的选择与调整 (1)使用的表面活性剂,无论是阳离子、阴离子和非离子表面活性剂均可使用,但必须是可溶的、稳定的和能与其他成分形成均匀的液体。 (2)为提高黑孔化液的稳定性,最好采用氢氧化钾或试剂氨水调节溶液的PH值。 (3)用去离子水作为黑孔化溶液的分散介质。

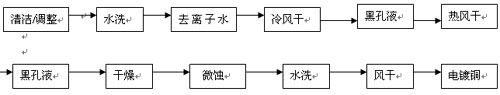

3.5黑孔化工艺流程和工艺说明 (1)清洁整孔处理 水清洗 黑孔化处理 干燥 微蚀处理水清洗 电镀铜 (2)工艺说明 清洁整孔处理:黑孔化溶液内石墨和碳黑带有负电荷,和钻孔后的孔壁树脂表面所带负电荷相排斥,不能静电吸附,直接影响石墨碳黑的吸附效果。通过调整剂所带正电荷的调节,可以中和树脂表面所带的负电荷甚至还能赋予孔壁树脂正电荷,以便于吸附石墨和碳黑。 水清洗:清洗孔内和表面多余的残留液。 黑孔化处理:通过物理吸附作用,使孔壁基材的表面吸附一层均匀细致的石墨碳黑导电层。 水清洗:清洗孔内和表面多余的残留液。 干燥:为除去吸附层所含水分,可采用短时间高温和长时间的低温处理,以增进石墨碳黑与孔壁基材表面之间的附着力。 微蚀处理:首先用碱金属硼盐溶液处理,使石墨和碳黑层呈现微溶胀、,生成微孔通道。这是因为在黑孔化过程中,石墨碳黑不仅被吸附在孔壁上,而且也吸附在内层铜环及基板的表面铜层上,为确保电镀铜与基体铜有良好的结合,必须将铜上的石墨碳黑除去。为此只有石墨和碳黑层生成微孔通道,才能被蚀刻液除去。因蚀刻液通过石墨和碳黑层生成的微孔通道浸蚀到铜层,并使铜面微蚀掉1-2μm左右,使铜上的石墨碳黑因无立足之处而被除掉,而孔壁非导体基材上的石墨和碳黑保持原来的状态,为直接电镀提供良好的导电层。 检查:用检孔镜或体视显微镜检查孔内表面涂覆是否完整、均匀。 电镀铜:带电入槽,并采用冲击电流,确保导电镀层全部被覆盖。 最近美诺电化有限公司推出印制电路板黑孔化工艺新方法,见表1所示:

表1 挠性板(多层)直接电镀工艺规范

3.6注意事项 (1)黑孔溶液槽内装有循环搅拌装置,采用水平生产线时使用超声波方式为最佳,也可以采用水刀喷淋的方式。 (2)采用浸渍方式的干燥可利用烘箱或烘道,温度为80~85℃,时间2~3分钟。水平式应设置冷热风干燥段。如加工的特殊材料不耐高温,应采用60~65℃,时间8~10分钟进行干燥;如果用黑孔液制做厚度超过1.0mm以上的FR-4或聚四氟乙烯及CEM-3板,烘干→温度要定在95℃,时间2分钟。 (3)黑孔液要定期进行固行分及PH值的检测。在正常使用的条件下,固行分是不会减少的,如果出现固行分减少的现象,采用美诺公司的MN-701B进行调整。当黑孔液的PH值低于9.5时,溶液的活性相应降低,必须用试剂氨水将其调整到位。 (4)黑孔液的储藏温度为2~40℃; (5)在特殊基材上,如聚酰亚胺、聚酯、聚四氟乙烯等,可采用两次黑孔化处理,其工艺流程如下:

四、质量检查方法 直接电镀质量的优劣,就是要分析和研究黑孔化溶液的涂层的导电性和电镀铜的沉积速度。涂层的导电性强弱与导电层的微观结构相关,又同导电层的厚度和基板的厚度有关,前处理后,电镀铜之前对印制板之间的电阻值进行检测,因为它的测试数据可以反映直接电镀程序所形成的导电层质量状态,以便更有把握控制镀铜加厚工序的工艺参数;同时还能在短时间内镀铜后直观通孔铜的覆盖率来反映直接电镀性能的优劣。 可以制定或采用下列方法进行检测: 4.1直接电镀层品质检验 (1)按照工艺要求制定“测试板”几何尺寸,根据双面板孔径分布的状态和孔径大小,选择适当的孔数量,按照黑孔化工艺流程进行,不经镀铜直接清水洗、烘干,用仪器测定“测试板”两面的孔电阻值的大小。评定方法为:从完成黑孔液化工艺制程的印制板中随机抽取3-5块,不经镀铜,用仪器测定印制板两面的孔电阻大小。当两面阻值≤100Ω为优良;100Ω<阻值≤500Ω为良好;500Ω<阻值≤1000Ω为合格;阻值> 1000Ω需检查各项控制指标,并且要进行调整。 (2)从完成直接电镀制程的印制板中随机抽取三块或五块经正常镀锡后进行全板电镀(时间5分钟),然后取出清洗,再对孔电镀效果进行观察。如果孔内表面覆盖着铜,属于合格,如有空洞,即需对各控制工艺参数进行适当调整。 (3)将经过全板电镀的基板,按照显微切片程序进行切割所需要的切片做背光测试,如孔镀层有0-1透光点(三个孔导通孔)为合格,2个以上的透光点为不合格。 (4)用霍氏槽进行测试:按照霍氏槽用片相同几何尺寸的覆铜箔板,在板的中间部分用蚀刻方法制成0.8×50(mm)、1.6×50(mm)、3.2×50(mm)的无铜区,再将此板进行直接电镀处理后,风干,在霍氏槽中电镀(正常电流为2A),观察无铜区镀上铜的时间,一般在2-3分钟内应全部镀上。 (5)用电阻测试经验判断法:因为各种型号的生产板几何尺寸大小各不相同,孔径、孔数量也不相同,经过直接电镀处理后两面的电阻在一定的范围波动。为此,需在生产过程中积累生产经验,更好的掌握各种类型孔径合格品电阻值范围。 当然直接电镀的品质检测的方法很多,以上这几种品质检测方法,比较简单、有效和容易操作。 4.2直接电镀层的性能检测 直接电镀镍中间体的双面板或多层板,孔内镀铜层度厚度按标准规定25μm,经测定后衔合要求,需经过热冲击试验,方法如下: (1)使用“可焊性测试仪”:温度控制在288℃、时间10秒,进行三次热冲击试验,然后再制成金相切片进行测试,孔镀层完整、无端裂、裂纹。 (2)热风整平试验:将产品在260℃下通过三次热风整平,再制成金相切片进行测试,孔镀层完整无缺陷比较理想。

五、直接电镀注意事项 (1)基板直接电镀前需要进行钻孔和去毛刺,同样对孔质量的要求是严格的,应确保孔内无钻屑、粉末堵塞、毛刺等缺陷。直接电镀风干后进行光成像即贴膜、曝光和显影。为此,直接电镀至贴膜前停放的时间不能太长,最好直接电镀后直接进行贴膜。 (2)图形电镀前的除油应使用与直接电镀兼容的酸性除油剂。同时还要注意光成像电镀前存放的时间不超过24小时。 (3)图形电镀时,电镀时间应控制在半个小时,阴极电流密度采用2A/d㎡,以确保孔内镀层厚度。

|