|

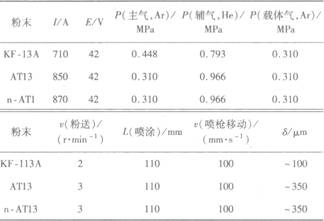

关 键 词:等离子喷涂;陶瓷涂层;纳米结构;TiAl合金;抗冲蚀性能 作 者:王东生,田宗军,张少伍1,曲光,沈理达,黄因慧 内 容: (1.铜陵学院机械工程系,安徽铜陵244000;2.南京航空航天大学机电学院,江苏南京210016) [摘要] 纳米陶瓷具有高韧性和超塑性等独特的性能,用于制备涂层可极大地提高其耐冲蚀性能。以常规和纳米团聚体Al203-13%Ti02(质量分数)陶瓷粉末为原料,采用等离子喷涂工艺在TiAl合金表面制备了2种陶瓷涂层。比较了2种涂层的微观结构、结合强度和抗冲蚀性能,探讨了涂层的冲蚀破坏机理。结果表明:常规涂层呈典型的层状堆积特征,有一定的孔隙且分布有微裂纹;纳米结构涂层由部分熔化区以及完全熔化区组成,呈双相组织结构;常规陶瓷涂层表现为典型的脆性冲蚀特性,纳米结构陶瓷涂层呈明显的脆性冲蚀特性,同时有一定程度的塑性冲蚀特征,具有较好的结合强度及抗冲蚀性能。2种等离子喷涂层的冲蚀磨损都以片层状脱落为主,同时有一定程度的脆性陶瓷颗粒破碎。 [关键词] 等离子喷涂;陶瓷涂层;纳米结构;TiAl合金;抗冲蚀性能 [中图分类号] TG174.442 [文献标识码]A [文章编号]1001 - 1560( 2011) 01 - 0067 - 04 O前言 实际工程中冲蚀磨损已经成为重要零件被破坏的主要原因之一[1]。金属表面陶瓷涂层技术能将基体金属材料和表面陶瓷涂层的优点结合起来,发挥其综合优势,满足结构性能(强度、韧性等)和环境性能(耐磨、耐蚀、耐高温等)的需要。目前,常用等离子喷涂技术制备陶瓷涂层[2, 3]。但是其涂层结构是层片叠加的,且涂层含有大量的气孔和微观裂纹,从而使其应用范围受限及使用寿命不长。纳米陶瓷不仅具有一般陶瓷材料的优良性质,更具有高韧性与超塑性等独特特性,为陶瓷涂层性能的提高提供了有利的条件,因此等离子喷涂纳米结构陶瓷涂层已成为当前国内外研究的热点[4,6]。 本工作采用等离子喷涂方法在TiAl合金表面制备了常规和纳米结构Al203-13%Ti02(质量分数)陶瓷涂层,对比研究了2种涂层的组织结构和结合强度,考察了抗冲蚀性能,分析了涂层的冲蚀破坏机理,以探讨纳米材料在抗冲蚀陶瓷涂层制备方面的优越性。 1 试验 1.1 材料基材为γ-TiAl基合金(TAC -2),冲蚀、拉伸件尺寸 分别为20 mm×20 mm×8 mm,Φ25 mmx8 mm,名义化学成分为Ti-46.5AL-2.5V -1. OCr(摩尔分数,%)。喷涂过渡层粉末材料为Y203弥散的NiCoCrAL超合金粉末(KF-113A),粒度45—105μm。面层喷涂粉末为粒度15—45μm的普通商用Al203- 13%Ti02陶瓷粉末(以下简称为AT13),形状不规则。纳米陶瓷粉末为Nanox S2613P纳米团聚体粉末,名义成分为Al203-13 %Ti02(以下简称为n- AT13),团聚体尺寸分布范围为10—50μm,原始纳米粒子为30~80 nm,形状为规则的球形。 1.2 涂层制备工艺和设备 全套工艺:试样打磨、除油、喷砂等预处理;喷过渡层;喷外层。喷砂采用的砂粒为刚玉砂,喷砂后工件表面粗糙度为RZ3.2~12.5μm;用压缩空气将黏附在工件表面的碎砂粒吹净;为了防止活化后的表面发生氧化,必须保持新鲜的表面不被污染,为此,预处理后应尽快进行涂层制备。 采用普莱克斯公司3710型等离子喷涂设备制备KF-113A过渡层及AT13/n - AT13陶瓷层,喷涂工艺参数见表1。 表1等离子喷涂参数

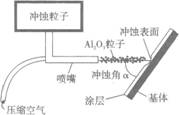

1.3 测试及表征 涂层结合强度测试参考GB/T 8642 - 2002《热喷涂——抗拉结合强度的测定》的B方法进行。测试前试样用E-7胶(其抗拉强度大于70 MPa)与对偶件粘结,并置于干燥箱内固化,拉伸试验在WE -100型液压式万能试验机上进行,最终所得结合强度值为3个试样结合强度数值的平均值。 用喷砂机自行改装的冲蚀试验机室温下进行固体粒子冲蚀试验,工作原理见图1。选用天然刚玉作为冲蚀粒子(粒度150~250μm,多棱形,2000~2300HV),通过控制进气压力阀调节气流速度,利用调整自制的冲蚀夹具的角度调节支座来控制冲蚀角度。冲蚀参数:冲蚀表面尺寸Φ17.5 mm,喷嘴内径6 mm,喷涂距离150 mm,空气压力0.6 MPa,冲蚀角度分别为300,600和900,冲蚀时间30 +30 +60 +60 +60 s。用精度10-4g的FA1004型分析天平测量试样冲蚀前后的质量(取3个试样的平均值)。利用JSM-7100F型场发射扫描电镜观察试样冲蚀前后的形貌。

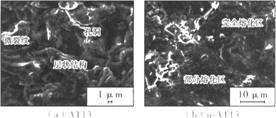

图l冲蚀试验示意 2 结果与讨论 2.1 涂层组织结构 2种涂层的断面形貌见图2。由图2a可见:常规涂层由无数变形粒子相互交错,呈波浪式堆叠在一起,为典型的层状组织结构,层片之间结合不紧密,存在一些孔隙或孔洞,且分布有微裂纹。纳米涂层断面形貌(图2b)表明,涂层由纳米涂料颗粒完全熔化区和部分熔化区2部分组成;完全熔化区呈等离子喷涂态的典型片层状结构特征,这与常规等离子喷涂获得的组织结构基本相同;部分熔化区又分为亚微米Al203粒子镶嵌在Ti02基质相的三维网状或骨骼状结构的液相(高温)烧结区和经过一定长大但仍保持在纳米尺度的残留纳米粒子的固相(低温)烧结区[7]。

图2常规及纳米涂层的断面形貌 2.2 结合强度 2种涂层3次拉伸的结果见表2。普通AT13涂层的平均结合强度为19.6 MPa,而n-AT13涂层的平均结合强度达到了31.5 MPa,提高了约60%。在等离子喷涂纳米团聚体粉末时,由于粉末比表面积大、活性高,而使其表面较易被加热熔融,粉末表面熔化程度较好,纳米颗粒撞击到基体或已沉积表面后变形剧烈,平铺性明显要优于常规粉末[8]。所以,纳米结构涂层与基材或过渡层的结合要好于常规等离子喷涂层,表现出较高的结合强度。另外结合强度的提高与纳米结构对涂层韧性的提高也有很大关系。 表2 2种涂层结合强度

2.3 冲蚀性能 图3为2种涂层分别在300,600和900冲蚀角下的冲蚀试验结果。可以看出:纳米结构涂层的冲蚀失重低于相应的常规涂层,表明纳米结构涂层具有较好的 抗冲蚀性能;在300冲蚀角下,2种涂层的失重都最小,900冲蚀角时失重最大,即随着冲蚀角度的增加涂层失重增大,表现为典型的脆性材料冲蚀特性,纳米涂层于300,600及900冲蚀240s的失重分别为24.2,52.2,79.3 mg。

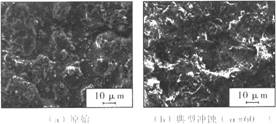

图3 2种涂层于不同冲蚀角下的冲蚀结果 2.4 涂层冲蚀失效机理 磨粒冲击涂层表面时的速度可分解为垂直和水平分量,垂直分量主要起冲击作用,水平分量主要起切削作用。脆性AT13陶瓷涂层在低角度冲蚀时,水平方向速度分量较大,由于陶瓷涂层硬度较高,由切削作用引起的涂层冲蚀失重较小;而冲蚀粒子在垂直分量上速度较小,能量也较小,对涂层的冲击比较小。因此,低冲蚀角度下硬度较高的脆性陶瓷涂层具有较高的抗冲蚀性能。在高冲蚀角度下,垂直方向速度较大,对涂层表面的冲击很大,使得脆性涂层容易产生大量裂纹并扩展,最后导致涂层破碎和剥落。因此,在高冲蚀角下脆性陶瓷涂层抗冲蚀性能较差。 图4为常规AT13涂层冲蚀前后的表面SEM形貌。可以看出,冲蚀后的涂层表面有明显的剥落特征和一定程度的显微断裂。常规AT13涂层由结构是层片状颗粒镶嵌叠加而成,颗粒间主要靠机械铆合结合,结合力较低,颗粒结合界面处易发生破坏。在冲蚀粒子反复冲击下裂纹沿片层间未结合界面向结合界面扩展,从而造成直接受冲击的最上部的片层组织不断从涂层脱落[9,10]。

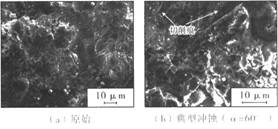

图4常规AT13涂层冲蚀前后的表面SEM形貌 本研究采用的冲蚀设备是由喷砂机自行改装的,与ASTM - G76 - 83标准《固体粒子在气流中冲蚀的标准方法》相比,所用冲蚀磨粒颗粒较大,空气压力较高,相应的冲蚀能量也较大。在高能量冲蚀(高冲蚀角、大颗粒、高速度等)下,冲蚀粒子的冲击能量会使涂层不断地处于压.拉应力状态,AT13陶瓷韧性低,脆性大,不能通过塑性变形来消耗冲蚀能量,涂层容易破碎而与母体脱离失重。因此,常规AT13陶瓷涂层的冲蚀磨损以片层状脱落为主,同时有一定程度的脆性陶瓷颗粒破碎。 图5为n - AT13涂层冲蚀前后的表面SEM形貌。可见其冲蚀表面呈类似常规AT13涂层的剥落和破碎特征,只是轻一点而已;此外,冲蚀表面有明显的塑性变形(切削痕),特别是在部分熔化区(微纳米组织区),这在常规涂层冲蚀表面没有观察到,这与纳米结构对陶瓷涂层塑性和韧性的提高有关。

图5 n - AT13涂层冲蚀前后的表面SEM形貌 等离子喷涂纳米结构涂层保留了相当比例的纳米组织结构,对陶瓷涂层起到了增韧作用,这些组织可以在材料断裂时促使裂纹发生偏转和分叉,消耗断裂能,从而提高韧性[11],这有利于纳米涂层抗冲蚀性能的提高。另外涂层抗冲蚀性能也与涂层的结合强度有关,结合强度越高,在冲蚀过程中片层状组织界面处的剥落就越不容易形成,越有利于涂层抗冲蚀性能的提高。等离子喷涂纳米涂层良好的结合提高了其抗结合层界面处产生开裂的能力,也提高了纳米结构涂层的抗冲蚀性能。 3 结论 (1)等离子喷涂常规AT13陶瓷涂层呈典型的层状堆积特征,而纳米结构涂层由纳米颗粒部分熔化区及片层状的纳米颗粒完全熔化区组成。 (2)常规涂层表现为典型的脆性冲蚀特性,纳米结构涂层以脆性冲蚀为主,同时有一定程度的塑性冲蚀特征,表现出较好的结合强度和抗冲蚀性能。 (3)2种结构涂层的冲蚀磨损都是以片层状脱落为主,同时有一定程度的脆性陶瓷颗粒破碎。 [参考文献] [1]李诗卓,董详林.材料的冲蚀磨损与微动磨损[ Ml.北京:机械工业出版社,1987. [2]Song R G.Hydrogen permeation resistance of plasma-sprayedAl203and Al203-13wt %Ti02ceramic coatings on austeniticstainless steel[J].Surface and Coatings Technology,2003,168( 2/3):191~194. [3] Lbrahim A, Lima R S,Bemdt C C,et al.Fatigue and me-chanical properties of nanostructured and conventional titania(Ti02) thermal spray coatings[J]. Surface and CoatingsTechnology,2007,201(16/17):7589~7596. [4]章桥新,王晓辉,张亮.等离子喷涂纳米2r02 - 8Y203涂层的结构及性能[J].材料保护,2009,42 (1):52~55. [5]Kim J H, Yang H S,Baik K H, et al.Development andproperties of nanostructured thermal spray coatings[J].Cur-rent Applied Physics,2006,6(6):1002~1006. [6] Wang Y, Tian W, YangY.Thermal shock behavior of nano-structured and conventional Al203/13wtYoTi02 coatings fabings fabricated by plasma spraying[ J]. Surface and Coatings Tech-nology,2007,201(18):7746~7754. [7]王东生,田宗军,沈理达,等.等离子喷涂纳米复合陶瓷涂层的组织结构及其形成机理[J].中国有色金属学报,2009,19 (1):77~83. [8]Liang B,Ding C.Thermal shock resistances of nanostruc-tured and conventional zirconia coatings deposited by atmos-pheric plasma spraying[J].Surface&Coatings Technology,2005,197( 2/3):185~192. [9]LiC J,Yang G J,Ohmori A.Relationship between particleerosion and lamellar microstructure for plasma- sprayed alu-mina coatings [J]. Wear,2006,260(11/12):1166~1172. [10]Lathabai S,Ottmller M, Femandez I.Solid particle erosionbehaviour of thermal sprayed ceramic, metallic and polymercoatings [J]. Wear,1998,221(2): 93~108. [11] Lima R S,Kucuk A, Bemdt C C.Evaluation of microhard-ness and elastic modulus of thermally sprayed nanostructuredzirconia coatings[ J]. Surface and Coatings Technology,2001,135( 2/3):166~172. [编校:魏兆军] 注:本站部分资料需要安装PDF阅读器才能查看,如果你不能浏览文章全文,请检查你是否已安装PDF阅读器! |