|

关 键 词:热镀锌钢板,钼酸盐钝化膜,耐蚀性,SEM 作 者:刘艳荣,周婉秋,施耀萍,武士威,刘佳旭 内 容: 热镀锌钢板钼酸盐钝化膜的耐蚀性研究 刘艳荣1,周婉秋1,施耀萍2,武士威l,刘佳旭1 (1.沈阳师范大学化学与生命科学学院,辽宁沈阳110034;2.天津市轻工装备研究所,天津300193) 摘要:对热镀锌钢板钼酸盐钝化膜进行了研究,探索了一种新的镀锌层无铬钝化工艺,制备出均匀、致密的黑色钝化膜。钝化液的主要成分为钼酸盐,并添加了适量的促进剂和添加剂。采用电化学方法在中性NaCl溶液中研究了钝化膜的耐蚀性能。极化曲线测试结果表明:钝化膜阳极极化曲线呈现钝化特征,相对于热镀锌钢板基体而言,钝化膜的腐蚀电位正移,腐蚀电流密度减小。EIS研究显示:阻抗孤曲率半径明显增大,表明该钝化膜在质量分数为3.5%的NaCl溶液中可有效阻止腐蚀介质的浸蚀。SEM观察表明:钼酸盐钝化膜在热镀锌钢板表面覆盖的较为均匀、致密,无裂纹出现。EDX分析表明:钝化膜主要由Mo,P,O,Zn,Fe和Al等元素组成。 关键词:热镀锌钢板;钼酸盐钝化膜;耐蚀性;SEM 中图分类号:TG 174 文献标识码:A 文章编号:1000-4742(2011)02-0026-04 0前言 热镀锌钢板被广泛用于航空、汽车、建筑、轻工业等领域。然而,热镀锌钢板的镀锌层在潮湿的环境中极易发生腐蚀,表面形成白锈[1],甚至出现红锈。对镀锌层进行化学钝化处理是大幅度提高其耐蚀性的有效方法。目前广泛使用的铬酸盐钝化处理虽具有良好的耐蚀性能,但会对环境造成严重污染。采用钼酸盐[2-4]、稀土金属盐[5-6]、钛盐[7]、有机硅烷[8-10]等无毒或低毒的钝化剂对镀锌层进行钝化处理,以取代高污染的铬酸盐钝化处理成为研究的重点[11]。 本文在钼酸盐钝化液中加入适量的促进剂及有机添加剂,在热镀锌钢板表面形成了耐蚀性能优良的黑色钝化膜以替代有毒的铬酸盐钝化。着重研究了该钝化膜的耐蚀性能、表面形貌及钝化膜的元素组成。 1 实验 1.1试样制备 实验材料为首钢生产的厚0.8 mm的热镀锌钢板,镀锌层约为120 g/m2,加工成20 mm×30 mm的长方形试片。 1.2工艺流程 试样→丙酮除油→蒸馏水洗→质量分数为3.5%的HC1酸洗→蒸馏水洗→钝化→蒸馏水洗→吹干 1.3 工艺条件 Na2M00410~35 g/L, Na3P045~40 g/L, CH3COONa 5~20g/L,促进剂适量,添加剂适量,pH值2~4,30~60℃,20~80s。 1.4电化学性能测试 采用美国EG&G公司生产的PARM273A型恒电位仪和M5210型锁相放大器电化学测量系统,采用三电极体系,参比电极为饱和甘汞电极( SCE),辅助电极为铂电极,工作电极为热镀锌钢板钝化膜试片,用有机胶密封,露出约1 cm2的工作表面。极化曲线测量扫描速率为0.5 mV/s,电位扫描范围从低于自腐蚀电位0. 25 V到腐蚀电流密度迅速增加。数据经计算机采集后,利用Cview 2软件拟合,获得相应的自腐蚀电位及自腐蚀电流密度等电化学参数。 电位-时间曲线测量采样频率为1 point/10 s,共采集1 000 s。 交流阻抗测试,电位幅值为5 mV,频率范围为100 kHz~5 MHz。数据经计算机采集后利用Zview 2软件拟合,获得相应的电化学参数。 1.5表面形貌观察和成分分析 采用环境扫描电镜(ESEM XL30 FEG)观察钝化膜表面形貌;用扫描电镜配套的能谱仪进行钝化膜的元素成分分析(EDX)。 2 结果与讨论 2.1 动电位极化曲线 在质量分数为3.5%的NaCl溶液中,分别测量钼酸盐钝化膜和热镀锌钢板的动电位极化曲线,实验结果,如图1所示。由图1可知:相对于热镀锌钢板的自腐蚀电位而言,钼酸盐钝化膜的自腐蚀电位大幅度提高,由大约-980 mV正移至-600 mV,表明钼酸盐钝化膜对镀锌层的电化学腐蚀具有抑制作用;另外,钼酸盐钝化膜极化曲线阳极区呈现出钝化特征,而热镀锌钢板的阳极区则呈现活性溶解状态,表明钝化处理使腐蚀速率降低,自腐蚀电流密度减小,即:该钝化膜有较好的耐蚀性能。

图1动电位极化曲线 极化曲线数据的拟合结果,如表1所示。由表1可知:钼酸盐钝化膜的自腐蚀电位(Ecorr)高于热镀锌钢板的自腐蚀电位,表明该钝化膜不易于发生腐蚀;同时,经钼酸盐钝化处理的试样的自腐蚀电流密度(Jcorr)相对于热镀锌钢板的降低了约一个数量级,说明经钝化后的试样耐蚀性能提高。 表l拟合数据

2.2电位-时间曲线 钼酸盐钝化膜与热镀锌钢板在质量分数为3.5%的NaCl溶液中的电位一时间曲线,如图2所示。由图2可知:热镀锌钢板的自腐蚀电位约为-910 mV,经过钼酸盐钝化处理形成钝化膜后,自腐蚀电位发生正移,提高到-600 mV左右,表明腐蚀倾向降低,该钝化膜能够提高镀锌钢板的耐蚀性能。

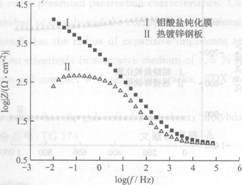

图2 电位一时间曲线 2.3 电化学阻抗谱(EIS) 在质量分数为3.5%的NaCl溶液中,分别测量钼酸盐钝化膜和热镀锌钢板的电化学阻抗谱,实验结果,如图3所示。由图3可知:两者基本上都是单一容抗弧,表明腐蚀过程受电化学反应控制;钼酸盐钝化膜的容抗弧曲率半径较热镀锌钢板的明显增大,说明钝化膜的形成增加了腐蚀过程的反应电阻[5],阻滞了腐蚀反应的进行,使腐蚀速率减小。对Nyquist图进行拟合,可知钼酸盐钝化膜的电荷传递电阻(16 507 Q)较热镀锌钢板的(522.7 Q)明显增大,说明腐蚀速率减慢,耐蚀性能提高。 图4为|Z|-f曲线。由图4可知:钼酸盐钝化膜的阻抗模值较热镀锌钢板的有所增加,表明该钝化膜可以阻滞漫蚀性Cl-对膜层的腐蚀,使膜层溶解速率减小[6]。图5为相位角-f曲线。由图5可知:热镀锌钢板的相位角曲线较钼酸盐钝化膜的有所下降[7],但两者的相位角的最高点都出现在300左右。电化学阻抗谱所对应的等效电路物理模型,如图6所示。其中:Rs为溶液介质电阻,CPE为表征钝化膜电容的常相位角元件,Rt为钝化膜的电荷传递电阻。

图3 Nyquist图

图4 |Z|-f曲线

图5 相位角-f曲线 2.4 SEM图像和EDX谱图 图7为钼酸盐钝化膜的扫描电镜图。由图7可知:热镀锌钢板经过钼酸盐钝化液处理,能够在试样表面形成钝化膜,膜层较为均匀、致密,未见明显的裂纹和孔洞。

图6 阻抗谱的等效电路

图7 钼酸盐钝化膜表面形貌 对钼酸盐钝化膜进行电子能谱分析,如图8所示。由图8可知:钝化膜主要由Mo,P,O,Zn,Fe,Al等元素组成。

图8钼酸盐钝化膜EDX谱图 3 结论 (1)在钼酸盐钝化液中加入适量的促进剂及有机添加剂,在热镀锌钢板表面形成了黑色钝化膜。该钝化膜在质量分数为3.5%的NaCl溶液中表现出较好的耐蚀性能。该钝化液不含铬,低毒,具有较好的应用前景。 (2)钝化膜极化曲线的阳极区呈现钝化特征,其自腐蚀电位相对于热镀锌钢板的有明显正移,自腐蚀电流密度降低,容抗弧的曲率半径明显增大。 (3)膜层较为均匀、致密,表面基本无微观缺陷;钝化膜主要由Mo,P,O,Zn,Fe,Al等元素组成。 参考文献: [1]沈品华,屠振密.电镀锌及锌合金[M].北京:机械工业出版社,2001:106. [2]宫丽,卢燕平.热镀锌板钼酸盐钝化膜的改性及耐蚀性[J].钢铁研究学报,2007,19(3):88-92. [3] Tang P T, Bech-Nielson G, Moller. Molybdate based alternatives to chromate as a passivation treatment for zinc [J]. Plating and Surface Finishing, 1994, 81(11):20-23. [4]Hamlaoui Y,Tifouti L,Pedraza F.Corrosion behaviour of molybdate-phosphate-silicate coating on galvanized steel [J]. Corrosion Science, 2009, 51(10):2 455-2 462. [5] Song Y K, Mansfeld F.Corrosion protection of electrogalvanized steel by a cerium-based conversion coating [J]. Corrosion, 2006, 62(12):1 067-1 073. [6] Yasuyuke K,Yutaka F. Effect of SO on the corrosion behavior of cerium-based conversion coatings on galvanizedsteel [J]. Electrochemical Actay 2006, 51(20) :4 236-4 242. [7]朱丽群,环保型镀锌层蓝色钝化膜耐蚀性能的研究[J]。腐蚀与防护,2006,27(10):503-506. [8]Sundararajan G P, Van Ooij W J. Silane based pr treatmerits for automotive steels [J]. Surface Engineering, 2000,. 16(4):315-320. [9] Trabels W, Triki E, Dhouibi, et al. The use of pretreatments based on doped silane solutions for improved corrosion resistance of galvanized steel substrates [J]. Surface and Coatings Technology, 2006, 200(14): 4 240-4 250. [10]Montemor M F,Cabral A M, Zheludkevich M L, et al. The corrosion resistance of hot dip galvanized steel pretreated with bis-functional silanes modified with microsilica[J]. Surace and Coatings Technology, 2006, 200(9) : 2 875-2 885. [11]Berger R, Bexell U,Grehk T M, et al.A comparative study of the corrosion protective properties of chromium and chromium free passivation methods[J]. Surace and Coatings Technology, 2007, 202 (2): 391-397. 注:本站部分资料需要安装PDF阅读器才能查看,如果你不能浏览文章全文,请检查你是否已安装PDF阅读器! |