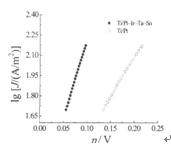

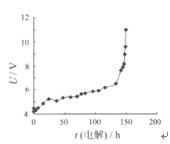

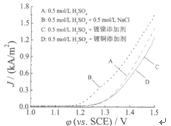

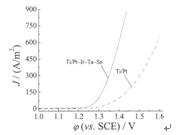

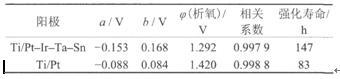

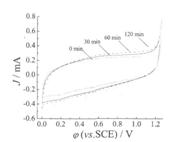

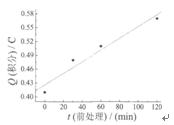

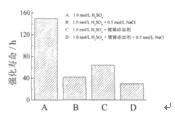

摘要:采用极化曲线和循环伏安法研究了Ti基Pt-Ir-Ta-Sn.氧化物涂层阳极在铜和镍电镀液中的电化学行为,并探讨了铝轮毂电镀前处理工艺、电镀添加剂、氯离子对其强化寿命的影响。结果表明,Ti基Pt-Ir-Ta-Sn氧化物涂层阳极的电催化性能与强化寿命都优于Ti基镀Pt阳极,镀液中的添加剂、氯离子使涂层阳极的强化寿命明显缩短;前处理液侵蚀氧化物涂层表面,但对涂层阳极的强化寿命影响不大。在1 mol/L H2S04溶液中以电流密度4 A/cm2电解,Ti基Pt-Ir-Ta-Sn氧化物涂层阳极的强化寿命可达147 h。 自从Ti基Ru—Ti氧化物涂层阳极在氯碱工业成功应用以来,Ti基氧化物涂层钛阳极也开始广泛应用到电镀、湿法冶金、废水处理、有机合成、阴极保护、铜箔电解等领域[l-7]。在硫酸溶液中,Ti基Pt-Ir-Ta-Sn氧化物涂层阳极比Ti基Ir-Ta氧化物涂层阳极具有更低的析氧电位和更长的使用寿命,并已成功应用于三价铬电镀[8]。汽车铝轮毂电镀面积大、形状复杂,既要抗腐蚀又要降低生产成本。然而,铝轮毂电镀金属的种类多,前处理工序复杂,目前常用的辅助阳极通常为钛基镀铂电极,其效果不够理想。 实验部分: 1.Ti基Pt-Ir-Ta-Sn氧化物涂层阳极的制备 截取l00 mm×10 mm×l mm的TA2钛片,经喷砂、碱洗除油及10%草酸蚀刻2 h后,用去离子水冲洗,烘干备用。将含Pt、Ir、Ta、Sn的前驱体溶液(金属总浓度固定在0.2 mol/L)均匀涂覆在钛基体上,在100 ℃的红外灯下烘5~10 min,然后放入500℃的马弗炉中烧结15 min,取出空冷。重复上述涂覆、烘干、烧结共l0次后,在500 ℃下退火1 h,最终获得Ti基Pt-Ir-Ta-Sn氧化物涂层阳极。 2.电化学测试 采用CHI6608电化学工作站(上海辰华),电解池为三电极体系,辅助电极为大面积铂片,参比电极为饱和甘汞电极(SCE),工作电极分别为Ti基Pt-Ir-Ta-Sn氧化物涂层阳极和镀Pt阳极(工作面直径均为6 mm,其余部分用环氧树脂密封)。电解液分别为0.5 moVL H2S04、O.5 mol/L H2S04+镀铜添加剂、0.5 mol/L H2S04+镀镍添加剂和0.5 mol/L H2S04+0.5 mol/L NaCl溶液。测量极化曲线与循环伏安曲线时,扫速分别为l mV/s和10 mV/s。 3.强化寿命试验 试验溶液分别为1.0 mol/L H2S04、1.0 mol/L H2S04+0.5 mol/L NaCl、1.0 mol/L H2S04+镀镍添加剂和1.0 mol/L H2S04+0.5 mol/L NaCl+镀镍添加剂溶液,钛片为阴极,阴、阳极面积分别为10 cm2和1 cm2,容积为l L的电解槽置于恒温槽中恒温50 ℃,阳极电涌密度4 A/cm2,阴、阳极间距为l cm。槽压升至l0~所经历的时间即为强化寿命。 电镀前处理工序:碱除油一酸除油一碱除垢一酸除垢一一次浸锌一硝酸退锌一二次浸锌一硝酸退锌一水洗。每道工序的处理时间均相同,并分别设置为0、30、60和120 min。 1.阳极上析氧反应的稳态极化曲线 图1为Ti基Pt-Ir-Ta-Sn氧化物涂层阳极和Ti基镀Pt阳极在O.5 mol/L H2S04溶液中的稳态极化曲线(扫速l mV/s,25 ℃)。结果表明,2种阳极的稳态极化曲线形状基本相似,但Ti基Pt-Ir-Ta-Sn氧化物涂层阳极上析氧反应的极化程度较Ti基镀Pt阳极小,由稳态极化曲线采用外推法得到其析氧电位分别为1.292 V和1.420 V。文献[9]报道:析氧电位越高的电极对有机物的氧化能力越强,对电极的使用寿命影响也越大。Ti基Pt-Ir-Ta-Sn氧化物涂层阳极更适合在含有机物的镀液中使用。  图1不同阳极在0.5 mol/L H2S04溶液中的稳态极化曲线 以稳态极化曲线上电流密度为50—150 A/m2的过电位与电流密度的对数作图得到如图2所示的Tafel曲线(根据氧气在大气中的分压以及溶液中H+浓度,算出阳极析氧平衡电极电位相对于SCE为O.995 V),表l为Tafel关系式中常数a和b的值以及2种阳极在1.0 mol/L H2S04溶液中的强化寿命(电流密度4 A/cm2,液温50℃)。从图2和表l可知,2种阳极上的析氧反应过程都发生了电化学极化,但Ti基Pt-Ir-Ta-Sn氧化物涂层阳极的电化学极化较小。在电极表面的贵金属含量相差不大的情况下,Ti基Pt-Ir-Ta-Sn氧化物涂 层阳极在H2S04溶液中的强化寿命远大于Ti基镀Pt阳极,这可能与涂层阳极中活性组元Ir02有判[10]。 图2不同阳极上析氯反应的Tafel曲线 表1不同阳极上析氧反应的Tafel常数及其强化寿命  2.阳极的强化寿命测试 图3为Ti基Pt-Ir-Ta-Sn氧化物涂层阳极在50 ℃的1 mol/L H2S04溶液中的强化寿命测试结果,其槽电压U与电解时间有关。电解初期,槽电压随时间延长有所降低,是由于阳极表面涂层经氧气冲刷后导致表面积增大所致。槽电压保持在6 V以下的时间越长,氧化物涂层阳极的电催化活性和稳定性就越好[1]。图3表明,Ti基Pt-Ir-Ta-Sn氧化物涂层阳极在槽电压为6 V以下的电解时间长达110 h,但电解l40 h后槽电压急剧增大。通常,槽电压高于l0 V后便认为氧化物涂层阳极失效,即氧化物涂层阳极的强化寿命就是槽电压上升为10V时需要的时间。图7表明,Ti基Pt-Ir-Ta-Sn氧化物涂层阳极的强化寿命可达l50 h左右。 图3 槽电压与电解时间的关系 3.电镀前处理工序对氧化物涂层阳极的影响 图4为Ti基Pt-Ir-Ta-Sn氧化物涂层阳极经历电镀前处理后的循环伏安曲线(扫速10 mV/s,温度25℃)。从图4可以看出,随着前处理时间的延长,循环伏安曲线所包围的面积呈增大趋势。对伏安曲线面积进行电。荷积分,发现积分电荷与处理时间几乎成正比(如图5  图4 Pt-Ir-Ta-Sn氯化物涂层Ti阳极的循环伏安曲线 所示)。文献[12]认为,伏安积分电荷受电极表面活性基元数量的影响,同种电极的表面积越大,其伏安积分电荷也越多,而前处理液对电极表面的侵蚀是电极表面积增大的主要原因。前处理液对电极表面的侵蚀也会对电极寿命稍有影响,电镀前处理前后的Ti基Pt-Ir-Ta-Sn氧化物涂层阳极在1 mol/L H2S04中的强化寿命分别为l47 h和140 h。由此可见,电镀前处理液对氧化物涂层的侵蚀使电极的使用寿命下降。  图5 循环伏安曲线的积分电荷 4.电镀液对氧化物涂层阳极的影响 图6为Ti基Pt-Ir-Ta-Sn氧化物涂层阳极在0.5 mol/L H2S04溶液和分别加入0.5 mol/L NaCl、镀镍添加剂、镀铜添加剂后的极化曲线(扫速10 mV/s,25 ℃)。 图6 Pt-Ir-Ta-Sn氧化物涂层Ti阳极在不同电解液中的极化曲线 在0.5 mol/L H2S04溶液中加入0.5 mol/L NaCl后,阳极电位明显降低,这是因为析氯电位比析氧电位低而电极表面首先进行析氯反应;加入添加剂后阳极极化有所增大,这是因为添加剂吸附在电极表面,覆盖了电极表面的部分活性基元而导致过电位增大。 图7为Ti基Pt-Ir-Ta-Sn氧化物涂层阳极在不同电解液中的强化寿命(电流密度4 A/cm2,50℃)。  图7 Pt-Ir-Ta-Sn氧化物涂层Ti阳极在不同电解液中的强化寿命 Ti基Pt-Ir-Ta-Sn氧化物涂层阳极在1 mol/L H2S04溶液中的寿命最长,在含0.5 mol/L Cl-的H2S04溶液中,电极强化寿命大幅下降,仅为H2S04溶液中的1/3,这可能是Cl-对氧化物涂层结构和活性产生影响,+导致涂层剥落,强化寿命降低。此外,镀镍添加剂对电极强化寿命的影响也较大,这主要是因为镀镍添加剂的主要成分为有机物,有机物在电解时吸附在电极表面不仅使阳极过电位增大,而且也被氧化成难降解的聚合物覆盖在电极表面,使电极迅速失活[13-14]。 结论 (1)Ti基Pt-Ir-Ta-Sn氧化物涂层阳极在硫酸盐电镀液中作为辅助阳极时,对析氧反应的电催化活性及强化寿命比Ti基镀Pt阳极好,其强化寿命可达147 h。 (2)电镀添加剂和氯离子影响Ti基Pt-Ir-Ta-Sn氧化物涂层阳极的电催化性能,使其强化寿命显著下降。 (3)电镀前处理工序对Ti基Pt-Ir-Ta-Sn氧化物涂层阳极的表面状态有一定影响,但对其强化寿命影响不大。 |