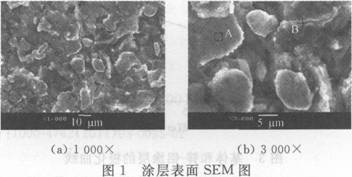

(南京航空航天大学材料科学与技术学院,江苏南京211106) 摘要:在前期实验的基础上,对无铬达克罗涂料中主要组分的质量分数设计了4因素4水平正交实验,通过考察涂层外观,结合力和耐蚀性确定了理想配方。运用SEM和EDS等手段分析了涂层的组织形貌和成分,并用电化学方法测试了涂层的耐蚀性能。在此基础上,向涂料中加入不同种类的纳米微粒,研究了其对涂层的硬度和耐蚀性能的影响。结果表明:所得无铬涂层的耐蚀性能与达克罗涂层的相近;加入纳米微粒后,涂层的硬度有一定程度的提高,但对涂层的耐蚀性能产生了微小不利影响。 关键词:无铬;锌-铝涂料;纳米微粒 中图分类号:TG 174 文献标识码:A 文章编号:1000-4742(2011)03-0022-03 0前言 达克罗技术因其涂层具有高耐蚀性和高耐热性 被广泛应用于防腐蚀领域。然而其也存在以下缺点:(1)达克罗中的六价铬毒性强且有致癌作用,世界各国都限制它的使用[1];(2)达克罗涂层固化温度偏高、硬度较低、抗划伤性差、摩擦系数高。 无铬达克罗涂层采用水性涂料,不含六价铬,符合相应的环保要求[2]。 本文研究了无铬达克罗涂层的主要成分,在通过正交实验确定理想配方的基础上加入了纳米微粒,初步研究了加入纳米微粒后所得涂层的硬度及耐蚀性能的变化。 l 实验 1.1 实验材料及涂液组成 采用Q 235钢为基体材料,尺寸为20 mm×20mm×4 mm。基体经80~90℃碱洗除油,砂纸打磨除锈后备用。在前期实验的基础上,确定无铬达克罗涂液的基本组成为:金属粉采用片径为15 Um的片状锌、铝粉,润湿分散剂选用聚乙二醇、乙二醇和OP-10的混合溶剂,缓蚀剂采用钼酸钠,黏结剂选用某种硅烷偶联剂,增稠剂选用羟乙基纤维素,消泡剂选用异辛醇。 1.2 实验设计 选取金属粉、润湿分散剂、缓蚀剂及黏结剂的质量分数为主要影响因子,在前期工作的基础上确定各个水平,设计了4因素4水平正交实验。其他成分的用量为:增稠剂1%,消泡剂3~5滴,余量为去离子水。以涂层的外观、结合力及耐蚀性能等方面来评价,确定理想配方。 在此基础上,分别向涂料中加入质量分数为1%的Si02,TiO2,Al203及ZnO纳米微粒,研究其对涂层硬度及耐蚀性能的影响。 1.3分析检测方法 外观评价采用参考文献[3]中的方法,分为粗糙度和光泽度两个方面。粗糙度评价:根据目测,表面均匀、光滑且没有明显颗粒的涂层评为10分;表面有明显大颗粒、凹凸不平的涂层评为O分;适当分成各个等级来评价。光泽度评价:根据目测,表面呈银白色、有金属光泽的涂层评为10分;表面呈土黄色的涂层评为0分;适当分成各个等级评价。 结合力测试参照GB/T 5270-2005采用划格法,用刀口锋利的硬质钢刀在涂层上划1 mm2的正方形格子,再用胶带黏贴在方格处后撕下,观察涂层剥离情况。若涂层没有剥离和翘起,评为10分;涂层全部剥落为0分;其它按剥离比例依次评为1~9分。 采用质量分数为20%的硝酸铵快速腐蚀实验测试涂层的耐蚀性,在(70±2)℃下水浴加热测试,每10 min观察1次,直至试样表面出现明显红锈为止,记录时间。 电化学测试采用CHI 660C型电化学工作站,测试介质为质量分数为3.5%的NaCl溶液,工作电极取面积为1cm2的试片,参比电极为饱和甘汞电极( SCE),辅助电极为铂电极。 涂层形貌及成分采用JSM-6030LV型扫描电镜和GENESIS2000XMS60型能谱仪进行分析。涂层显微硬度采用HXS-1000A型维氏显微硬度计测式。 2 结果与分析 2.1最佳配方的确定 由正交实验结果可知最佳工艺配方为:金属粉30%,润湿分散剂20%,缓蚀剂6%,黏结剂8%,增稠剂1%,消泡剂3~5滴,余量为去离子水。 2.2涂层的形貌分析 采用扫描电镜分析在最佳工艺配方下所得涂层的表面形貌,实验结果,如图1所示。 由图l(a)可知:鳞片状锌一铝粉层层相叠,表面被黏结剂等物质包裹。由图l(b)可知:金属粉之间相互连接但存在孔隙,这些孔隙并没有完全被黏结剂等物质填充,但是片状金属粉层层相叠使得涂层几乎不存在能相互连接到达基体表面的孑L隙。 对图l(b)中的A,B部位进行能谱分析,实验结果,如表1所示。由表1可知:A处鳞片状物质主要成分为锌粉,由氧的比例可以看出锌粉在烧结过程中氧化较少;而B处主要成分为铝粉,从氧的比例可以看出该处多为铝的氧化物。由金属氧化的热力学判据可知:铝氧化时的ΔG要比锌的低很多,说 明铝更容易被氧化,由于铝被氧化后生成的物质不导电,所以在扫描电镜下会产生白亮色反光。

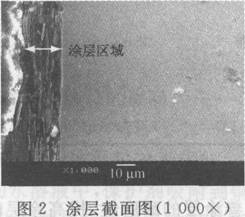

涂层的截面形貌,如图2所示。由图2可知:涂层的厚度约为20μm(2涂2烘),与基体间结合较好,没有出现明显缝隙。说明所用硅烷的黏结效果良好,锌一铝粉重叠排列,形成层状相叠的结构,这有利于提高涂层的耐蚀性[4]。层状相叠的涂层中没有直通基体的孔隙,形成了有效的物理屏蔽,阻碍了H2O和02等腐蚀介质到达基体,起到保护作用。

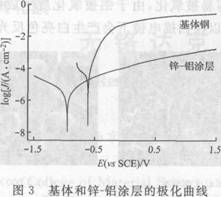

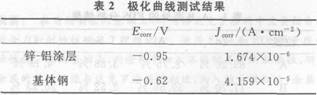

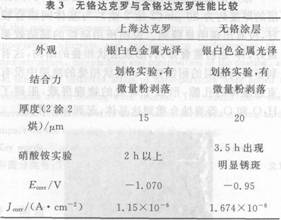

2.3涂层的性能分析 对所得涂层进行电化学测试,实验结果,如图3所示,涂层及基体的自腐蚀电位及自腐蚀电流密度,如表2所示。由表2可知:涂层的自腐蚀电位比基体的负移了330 mV,自腐蚀电流密度比基体的降低了1个数量级以上。自腐蚀电流密度越小,其耐蚀性越好,对基体的保护作用越好。 将无铬锌一铝涂层与上海达克罗公司[5]的涂层进行性能比较,实验结果,如表3所示。由表3可知:无铬锌一铝涂层在外观、结合力及耐蚀性能等方面都接近达克罗涂层的水平;达克罗涂层的厚度为15μm,无铬锌一铝涂层的厚度比其稍厚;但无铬锌-铝涂层却彻底摒弃了达克罗涂层中有害的六价铬,实现了清洁生产。

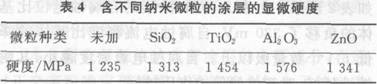

2.4加入纳米微粒的影响 为了改善涂层的耐磨性、提高涂层的硬度,在涂料中分别加入质量分数为1%的Si02,Ti02,Al203及Zn0纳米微粒,所得涂层的显微硬度(测3点,取平均值),如表4所示。

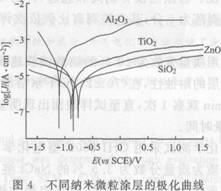

由表4可知:加入不同纳米微粒对涂层的硬度均有不同程度的提高。这是由于微粒能填充在涂层的孔隙中,对涂层起到支撑作用;而加入硬质Ti02和Al203微粒后对涂层硬度的提高更为明显。硬度的提高也可以在一定程度上改善其耐磨性,从这方面考虑添加纳米微粒是有益的。 图4为分别添加上述纳米微粒后所得涂层在质量分数为3.5%的NaCl溶液中的极化曲线。由实验结果可知:加入Zn0,SiO2,TiO2及Al203纳米微粒后,对所得涂层的耐蚀性有微小不利影响。原因是纳米微粒容易团聚,其团聚体会镶嵌在层状涂层中,使得层状结构有所破坏;在扫描电镜观察下,Al203纳米微粒的团聚更为严重,在涂层中的“拱起”作用较其他微粒更为明显,使得腐蚀介质容易从孔隙中通过,降低了涂层的耐蚀性能。

3 结论 (1)无铬达克罗的优化配方为:金属粉30%,润湿分散剂20%,缓释剂6%,黏结剂8%,增稠剂1%,消泡剂3~5滴,余量为去离子水。 (2)涂层表面形貌为鳞片状锌一铝粉的层叠结构,其厚度为20μm左右。跟含铬达克罗涂层相比,其耐蚀性能相近,但却彻底摒弃了达克罗涂层中有害的六价铬,实现了清洁生产。 (3)加入不同纳米微粒后,虽然对涂层的耐蚀性能会有影响,但对提高涂层硬度、增强涂层强度有益。 参考文献:略。 |