1交联剂ADH的用量对凝胶率的影响

双组分氟碳涂料的制造技术之一是确定恰当的C0/H2N比例。酮羰基同酰肼反应是按等摩尔进行的亲核加成反应,即1个CO基与l个H2N基反应。通过理论计算,得出氟乳液量与ADH用量之比,即m(氟乳液)/m(ADH)=100:0.8,但实际情况要通过试验获取。生产中,通过凝胶率的测定验证理论值:凝胶率= m(THF浸渍后)/m(浸渍前)×100%。具体的方法是:100 g的氟乳液和不同质量的ADH混合后,在玻璃板上制膜,在80℃干燥6 h,完全固化后称初始重量,后于抽提器中用四氢呋喃溶剂抽提24 h,将抽提后的样品干燥、烘干,待抽提剂完全蒸发后称重。凝胶实验结果如图1所示。

图1 ADH用量对氟乳液凝胶率的影响 Figure l Effect of ADH dosage on gelling rate of nuorine—containing emulsion

图1表明,当乳液的质量一定,随着ADH质量增加,凝胶率迅速增大。当m(氟乳液)/m(ADH)=100:0.75后,凝胶率基本上是一条直线,凝胶率没有太大的变化,即当m(ADH)>0.75 9时,不会对氟乳液的固化率产生太大的影响。而ADH过多,会影响到涂膜的耐水性,使涂膜光泽度下降。综合考虑其他因素,将m(氟乳液)/m(ADH)定为l00:0.8。

2 ADH用量对涂膜硬度的影响

双组分涂料中涂膜硬度同样能反应出涂料胶化的程度。通常在主组分不变的条件下,固化剂用量的改变也能确定涂料固化的程度。故研究了100 g氟乳液中,ADH的用量对涂膜硬度的影响,结果见图2(温度80 ℃,烘干时间6 h)。图2说明,随着ADH用量的改变,涂膜的硬度也在发生变化。ADH用量增加,涂膜硬度增大。当m(ADH)>0.75 g后,涂层硬度变化不大,说明此时氟乳液与ADH交联已基本完成。

图2 ADH用量对涂膜硬度的影响 Figure 2 Effect of ADH dosage on coating hardness

3常温下反应时间与凝胶率的关系

在确定氟乳液的质量与ADH的质量比为100:0.8的基础上,研究了氟乳液与ADH的常温固化规律。采用抽提凝胶率实验法,在温度20~25℃,空气相对湿度55%~65%的条件下,得到的结果如图3所示。

图3飘乳液常温反应时间对凝胶翠的影晌 Figure 3 Effect of reaction time on gelling rate of fluorine-containing emulsion at room temperature

图3表明,氟碳乳液与ADH在常温固化一开始时,固化速率增长较快;48 h以后,固化速率减慢;l68 h后,固化的程度基本上达到了固化期望值。

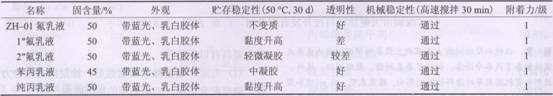

3.4 ZH-01氟乳液及其氟碳涂料的性能

按m(氟乳液)/m(ADH)=100:0.8对ZH-01氟乳液及其他不同类型的氟乳液、苯丙乳液和纯丙乳液性能进行了研究,结果如表l所示。将各类氟碳乳液、苯丙乳液、纯丙乳液配成相同颜基比的涂料,做成漆膜,进行性能测定,结果如表2所示。

表1 ZH-01氟乳液与其它乳液性能对比 Table l Perfnrmance eomnarison between ZH_0lnuorine.eontaining emulsion and other emulsions

表2不同涂料涂膜性能比较 Table 2 Performance comDarison between different coatines’films

表1、表2表明,ZH-01氟碳树脂同比其他的乳液综合性能优良,尤其在耐紫外线,耐水性,耐酸、碱、盐性以及户外耐粉化方面表现出更大的优势。

高耐候双组分水性氟碳涂料 ZH-01水性氟碳树脂结构特点及氟乳液的形成和固化(一) ZH-01水性氟碳树脂结构特点及氟乳液的形成和固化(二) ZH-01水性氟碳树脂结构特点及氟乳液的形成和固化(三) 高耐候双组分水性氟碳涂料:氟碳涂料的施工技术 高耐候双组分水性氟碳涂料:结论 |